03.2004

|

|

fib-01-01.htm

03.2004 |

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Vorwort

Technik oder Techniken mit Worten zu übermitteln ist eine schwere Sache. Besonders wenn der Fragende nicht gegenüber sitzt und man den Zweifel in seinem Gesicht nicht mit einem Bleistiftstrich wegwischen kann. Durch den Umstand, daß man seinen Wissenstand nicht kennt, wird zu viel oder zu wenig vorausgesetzt.

Besonders die Randprobleme, die den sowieso schon geplagten Schiffsmodellbauern das Leben

vermiesen, werden dadurch selten berührt. Falls Sie nicht wissen, was gemeint ist, hier ein

Beispiel:

Bei gewissen Arbeiten ist Uhu hart eine gute Lösung. Das Randproblem beginnt, wenn der gewünschte

Tropfen rausgedrückt ist und dann, während sämtliche Hände vor Ort im Einsatz sind, der

"klebrige" Mist munter weiterläuft. Hier am Rande der eigentlichen Fertigung, liegen viele, viele

Arbeitsstunden. Dem Anfänger sei gesagt, daß die Zeitabschnitte, in denen man sein Werk wachsen

sieht, nur einen geringen Anteil darstellen gegenüber dem Zeitaufwand für Zeichnung,

Hilfsmittelerstellung, Vorbereitung und Kleinarbeit. Der immerwährenden Versuchung, die Zeit des

Wachsens auf Kosten der Vorarbeitszeit zu vergrößern, sollte man sich standhaft widersetzen. Am

Schluß sieht man's!

In den folgenden Kapiteln führt unser Weg vom Papier über viel Holz zum Endprodukt. Alle Probleme und Problemchen, die unterwegs im Hinterhalt lauern, müssen gelöst werden. Mal gut, mal schlecht. Aber gelöst werden müssen sie.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Rumpfbau

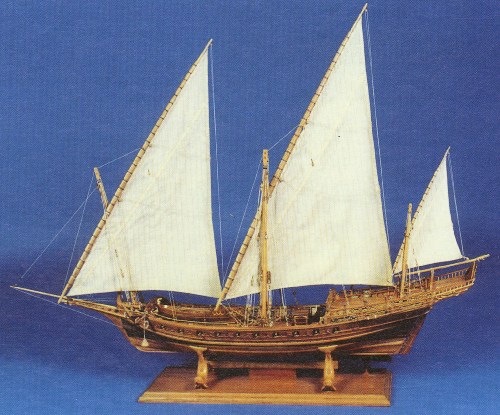

50 m lang, 9 m breit. Eine Welt für sich. Eine unerbittliche für den Piraten oder den Korsaren, der sie je nach Zeitalter bevölkert hat, eine Welt des Zaubers und eine Augenweide für den Beschauer, 50 m Eleganz und Schönheit. "Chebec le Requin". Nach 2½ Jahrhunderten nur noch erhalten als Modell im Musée de la Marine Paris. Von diesem Modell besteht ein Plan von Les Amis des Musées de la Marine Paris.

Bei genauem Studium eines derartigen Planes kommen dem potentiellen Erbauer die ersten Zweifel: Zeichnung viel zu klein, kein einziges Maß, keine Detaillierung und überhaupt, ganze Partien sind nicht klar zu interpretieren. Und jetzt stehen Sie genauso da, wie die Schiffsbaumeister des Mittelalters. Die hatten weder konsequent bemaßte Zeichnungen, noch wußten sie beim Baubeginn in allen Einzelheiten, wie ihr Werk letztlich aussehen würde.

Wir befinden uns also in bester Gesellschaft. Jedoch haben wir den Alten gegenüber den großen Vorteil, daß wir zumindest papiermäßig etwas dazugelernt haben: Fertigungsgerechte Bemaßung und DetaiiIierung und z.B. Kopiermöglichkeiten. Und jetzt sind wir schon mitten drin.

Falls Sie also nicht das Glück haben, daß Ihr Plan genau die Größe hat, die Sie haben wollen,

machen Sie erst einmal eine Fotokopie mit der entsprechenden Vergrößerung. Hierzu eine kleine

Formel:

vorhandener Maßstab = Multiplikator gewünschter Maßstab

Als Beispiel der Chebec-Plan:

Vorhandener Maßstab = 1:75

Gewünschter Maßstab = 1:50

Multiplikator = 75/50 = 1,5

Bei den meisten Kopiergeräten kann man eine Prozentzahl eingeben. Wenn Sie in diesem Falle 150% eingeben, haben Sie das, was sie wollen: eine Vergrößerung der Länge um das 1,5fache. Eine Vergrößerung von 1,5 bis 2fach sollte man in 2 Schritten vornehmen. Bei einer direkten Vergrößerung auf z.B. 200% fehlt auf der Kopie meistens ein Streifen.

Als Beispiel eine Vergrößerung mit dem Multiplikator 1,8:

Schritt 1:

Vergrößerung mit 150% ergibt das 1,5fache,

Schritt 2: Der Faktor für die fehlenden 30 % ergibt sich wie folgt:

1,5 - x = 1,8

X = 1,8/1,5 = 1,2

Also geben wir für den zweiten Schritt 120 % ein und gelangen so zu unserer gewünschten

Vergrößerung auf das 1,8fache.

Es ist zu empfehlen, eine Meßstrecke aufzutragen, die sich nach der Vergrößerung nachmessen läßt. Das war etwas zur Technik des Kopierens an sich. Aber jeder, der schon einmal eine Zeichnung in Teilstücken kopiert hat, weiß, daß jetzt noch was kommen muß. Voilà: Das DIN-A4-Blatt, auf dem wir den ersten oder einzigen Schritt vornehmen, hat eine Größe von 210 x 296 mm. Um die Maße der Teilstücke, die Sie jeweils zum Vergrößern auflegen können, zu ermitteln, ist eine Teilung dieses DIN-A4Blattes durch den Vergrößerungsfaktor nötig, nebst einem Abzug für Ungenauigkeit.

Beispiel:

DIN-A4 210 x 297

Multiplikator 1,5

210 : 175 - 10 = 130

297 :1,5 - 10 = 188

Teilen Sie also Ihre Zeichnung in Felder von 130 x 188 mm ein. Auch auf der Rückseite, denn nur die kann man beim Kopieren sehen. Jede Kopie gleich zweimal zu machen ist kein Fehler. Diese Vergrößerung ist zwar eine gute Hilfe, entbindet uns aber nicht von der Notwendigkeit, gewisse Partien zu präzisieren. Hier sind an erster Stelle die Spantenrisse als Gesamtübersicht zu nennen. Wenn auch jeder Schiffsbauerlehrling über die Herstellung von Spantenrissen Bescheid weiß, wollen wir doch den groben Ablauf festhalten:

Ob groß oder klein, mit der Kiellegung und dem Aufbau der ersten Spanten ist im groben das ganze Schiff in Form und Größe festgelegt. Während beim seetüchtigen Schiff die Betonung auf Funktion liegt, können wir beim nicht fahrtüchtigen Modell die Betonung mehr auf das Erscheinungsbild legen. Wobei zu bemerken ist, und besonders bei unserer Chebec erkennbar, daß eine durch Funktion bedingte Form unbewußt vom menschlichen Auge als schön empfunden wird.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Prinzipien

Eine Möglichkeit besteht darin, z.B. einen Spantenbereich unverplankt zu lassen.

Für diesen Fall ist natürlich die Original-Spantenbauweise anzuwenden, und die Tips in diesem Artikel sind nur teilweise oder bedingt anwendbar. Wir wollen uns in diesem Falle mit dem zweiten Prinzip begnügen. Das erlaubt uns, für den unteren Bereich der Spanten unedleres Holz zu verwenden. Der Kiel muß natürlich, soweit sichtbar, in traditioneller Weise gebaut werden, er sollte jedoch zum Innenraum hin so hoch wie möglich ausgelegt werden. So besteht die Möglichkeit, tief genug einzuschlitzen, ohne die Stabilität zu verlieren. Schon bei diesen ersten Arbeiten reicht die Laubsäge nicht mehr aus.

Wenn es für die Holz-Modellbauer auch ein alter Hut ist, sollte man doch dem am meisten gebrauchten Werkzeug ein paar Worte widmen: der kleinen Kreissäge.

In keiner anderen Berufs- oder Hobbysparte gibt es so viele maßlich unterschiedliche Leisten und Leistchen. Die Geldausgabe für eine Säge schmerzt nicht mehr so sehr, wenn Sie daran denken, daß wir einem der wenigen Hobbies nachgehen, die nicht nur Geld kosten, sondern auch Material wertsteigernd verändern.

Unsere Säge sollte einen höhenverstellbaren Tisch von mindestens 400 x 400 haben, mit einem Hartmetallblatt von mindestens 180° und einem möglichst dünnen HSS-Blatt ausgerüstet sein. Bei einem Neukauf beachten Sie unbedingt den Rundlauf des Sägeblattes. Der von der Toleranz her zugelassene Schlag sollte mit dem bloßen Auge nicht erkennbar und der Axialschlag beim Hin- und Herziehen nicht spürbar sein. Die Winkligkeiten sollte man beim Kauf auch erwähnen. Notfalls kann man sie jedoch nachträglich durch kleinere Kunstgriffe korrigieren.

Für längere Schnitte, z.B. beim Kiel, ist meist eine Verlängerung des Anschlages mit

einem Brett empfehlenswert. Hierbei läßt sich gleichzeitig die Parallelität von Blatt zu Anschlag

beeinflussen. Der Abstand sollte im hinteren, also im auftauchenden Bereich des Sägeblatts eher

weiter als enger sein. Ob Widia oder HSS, die Schnittfläche sollte so ausfallen, daß sie mit

wenigen Schmirgelstrichen zu glätten ist. Bei allen guten Ratschlägen geht hier Probieren über

Studieren. Falls nach einigem Einsatz die Schnittfläche mit dem Widia-Blatt unbefriedigend wird

und keine Veränderung der Anlage erkennbar ist, untersuchen Sie das Blatt nach kleinen,

gebirgsähnlichen Aufbauten. Diese Dinger nennt man Aufbauschneiden. Hier hilft eine ganz

gewöhnliche Drahtbürste. Noch etwas ganz Wichtiges: In der Nähe des Sägeblattes nur langsame,

überlegte Bewegungen machen. Modellbau mit einem Finger weniger ist eine große Umstellung. Selbst

den kleinsten braucht man nötiger als man annimmt, so lange man ihn noch hat. Aber jetzt zurück

zum Kiel. Es sei vorausgesetzt, daß er exakt angerissen und bis auf die Spantenaufnahmen

ausgesägt und verleimt ist. Für diese ist ein wenig mehr Sorgfalt geboten. Mit der Qualität

dieser Aufnahmen zusammen mit den Schlitzen in den Spanten steht und fällt die geometrische Form

des Rumpfes. Die Kreissäge bringt's. Der Kiel wird mit dem Winkelschlitten pro Schlitz in die

Säge geführt, bis ca. 1 mm vordem Tiefenanriß. Der Grund kann dann bis zum Anriß per Hand

nachgearbeitet werden (siehe Abb.3).

Für längere Schnitte, z.B. beim Kiel, ist meist eine Verlängerung des Anschlages mit

einem Brett empfehlenswert. Hierbei läßt sich gleichzeitig die Parallelität von Blatt zu Anschlag

beeinflussen. Der Abstand sollte im hinteren, also im auftauchenden Bereich des Sägeblatts eher

weiter als enger sein. Ob Widia oder HSS, die Schnittfläche sollte so ausfallen, daß sie mit

wenigen Schmirgelstrichen zu glätten ist. Bei allen guten Ratschlägen geht hier Probieren über

Studieren. Falls nach einigem Einsatz die Schnittfläche mit dem Widia-Blatt unbefriedigend wird

und keine Veränderung der Anlage erkennbar ist, untersuchen Sie das Blatt nach kleinen,

gebirgsähnlichen Aufbauten. Diese Dinger nennt man Aufbauschneiden. Hier hilft eine ganz

gewöhnliche Drahtbürste. Noch etwas ganz Wichtiges: In der Nähe des Sägeblattes nur langsame,

überlegte Bewegungen machen. Modellbau mit einem Finger weniger ist eine große Umstellung. Selbst

den kleinsten braucht man nötiger als man annimmt, so lange man ihn noch hat. Aber jetzt zurück

zum Kiel. Es sei vorausgesetzt, daß er exakt angerissen und bis auf die Spantenaufnahmen

ausgesägt und verleimt ist. Für diese ist ein wenig mehr Sorgfalt geboten. Mit der Qualität

dieser Aufnahmen zusammen mit den Schlitzen in den Spanten steht und fällt die geometrische Form

des Rumpfes. Die Kreissäge bringt's. Der Kiel wird mit dem Winkelschlitten pro Schlitz in die

Säge geführt, bis ca. 1 mm vordem Tiefenanriß. Der Grund kann dann bis zum Anriß per Hand

nachgearbeitet werden (siehe Abb.3).

Um die notwendige Breite zu erreichen, nämlich knappe Spantendicke, nimmt man ein

Sägeblatt, dessen Dicke unter der Spantendicke liegt. Und dann machen wir genau das, was wir

unter normalen Umständen vermeiden wollen: Wir bringen das Sägeblatt zum Schlagen, indem wir

Papierstückchen versetzt gegenüber unterlegen (siehe Abb. 4). Diese Methode ist zwar weder

wissenschaftlich fundiert noch klappt es auf Anhieb. Jedoch mit etwas Geduld erreichen Sie einen

Schlitz, der den Spant spielfrei aufnimmt. Zur Einstellung dient natürlich ein Probestück. Das

Vorhandensein eines Blattes mit der gewünschten Dicke ist unwahrscheinlich. Wer natürlich eine

feinverstellbare Taumeleinrichtung hat, ist absoluter König.

Um die notwendige Breite zu erreichen, nämlich knappe Spantendicke, nimmt man ein

Sägeblatt, dessen Dicke unter der Spantendicke liegt. Und dann machen wir genau das, was wir

unter normalen Umständen vermeiden wollen: Wir bringen das Sägeblatt zum Schlagen, indem wir

Papierstückchen versetzt gegenüber unterlegen (siehe Abb. 4). Diese Methode ist zwar weder

wissenschaftlich fundiert noch klappt es auf Anhieb. Jedoch mit etwas Geduld erreichen Sie einen

Schlitz, der den Spant spielfrei aufnimmt. Zur Einstellung dient natürlich ein Probestück. Das

Vorhandensein eines Blattes mit der gewünschten Dicke ist unwahrscheinlich. Wer natürlich eine

feinverstellbare Taumeleinrichtung hat, ist absoluter König.

Beim Sägen der Schlitze in den Spanten auf Kielbreite ist der Sägevorgang etwas

komplizierter. Die Spanten müssen, genau ausgerichtet, gemeinsam gesägt werden. Hier helfen uns

jetzt die beiden Bohrungspunkte und das Spantenrisse umgebende Viereck. Zur Beschreibung der

Vorarbeit an den Spanten sind zwei typische Formen ausgewählt worden. Eine vom Vorschiff und die

Spante, die das Achterdeck abschließt. Während man für den unteren Bereich Sperrholz einsetzen

kann, muß für den oberen Bereich aus optischen und aus Festigkeitsgründen Edelholz verwendet

werden.

Beim Sägen der Schlitze in den Spanten auf Kielbreite ist der Sägevorgang etwas

komplizierter. Die Spanten müssen, genau ausgerichtet, gemeinsam gesägt werden. Hier helfen uns

jetzt die beiden Bohrungspunkte und das Spantenrisse umgebende Viereck. Zur Beschreibung der

Vorarbeit an den Spanten sind zwei typische Formen ausgewählt worden. Eine vom Vorschiff und die

Spante, die das Achterdeck abschließt. Während man für den unteren Bereich Sperrholz einsetzen

kann, muß für den oberen Bereich aus optischen und aus Festigkeitsgründen Edelholz verwendet

werden.

An letzter Stelle sind die Spanten 6, 7, 8 mit dem Bohrungspaar (b) zu schlitzen, da hier die Bohrungen (c) weggeschnitten werden. Wenn die Sägetiefe für die vorderen oder hinteren Spanten nicht mehr reicht, machen wir es wie auf Abb. 6 dargestellt: auf einem Hilfsbrett ausgerichtet und festgenagelt.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Bohrungen

Da in den vorangegangenen Kapiteln mehrfach die Rede vom Anfertigen kleiner Bohrungen war, machen wir nach all der Sägerei einen Abstecher in den Bereich des Bohrens.

Die normale Bohrmaschine, die jeder Heimwerker hat, braucht der Modellbauer auch. Aber kaum zum Bohren. Zum Drehen, zum Drechseln, manchmal auch zum Schleifen. Zum Bohren? Nein. Für die in unserem Bereich so vorkommenden Durchmesser, nämlich 0,5 bis 2, gibt es heute ganz tolle Mini-Bohrmaschinen: handlich, leicht und hochtourig. Ansetzen, einschalten, und schon ist der Bohrer 20 mm tief. Die gewünschte Tiefe war jedoch nur 6 mm. Was man normalerweise von einem Werkzeug verlangt, ist hier störend: die Effektivität.

Also machen wir es wie die alten Germanen: Stock mit spitzem Stein und drehen. Nur, daß in 2000 Jahren aus dem Stein ein Spiralbohrer geworden ist. Die Rolle des Stockes übernimmt ein Messingröhrchen. Und das wäre schon im groben die Beschreibung eines wieder und wieder im Einsatz befindlichen Werkzeuges. Zur Herstellung nimmt man, wie schon gesagt, einen Spiralbohrer und ein Messingröhrchen; in dessen Bohrung sich der Bohrer gerade noch einführen läßt. Der Bereich des eingesteckten Schaftes wird dann einfach plattgeklopft.

Falls sich der Bohrer beim Gebrauch löst, so hilft hier etwas Zwei-Komponenten- oder Sekunden-Kleber. Durch mit einer Feile eingekratzten Riefen wird das Bohrstäbchen schön griffig. Ein Vorschlag für die präparierenden Bohrerdurchmesser: 0,5 - 0,8 - 11,5 - 2. Als Länge je einmal 50 lang und je einmal 80 lang.

Für schlecht zugängliche Bereiche, wie z.B. Innenbordpartien bei bereits beplanktem Modell, läßt sich das verwendete Bohrstäbchen mit einem etwas dickeren Röhrchen verlängern. In diesen hier angesprochenen Bereichen ist eine Bohrmaschine, wie klein auch immer, sowieso nicht mehr einsetzbar.

An dieser Stelle wäre vielleicht die Bitte um so etwas wie eine Generalentschuldigung angebracht, gerichtet an alte Modellbaumeister, für die zum Teil alte Jacken verkauft werden oder die eine viel bessere Lösung auf Lager haben. Jedoch, als Beweis, das Wissenslücken selbst bei alten Hasen vorkommen, sei hier vielleicht auf die Tatsache hingewiesen, daß unsere Geschichte von Jahrhunderten zu berichten weiß, in denen der Mensch bei sonst hohem Kulturstand nicht wußte, wie die Fortpflanzung gesichert wird.

Aber jetzt wird weitergebohrt. Da man nicht für alle Bohrdurchmesser, die mal

anfallen, ein Bohrstäbchen herstellen kann, empfehlen sich ein Handbohrgriff, Spann-Durchmesser 1

bis 9, und 1 Stiftenklöbchen, Spann-Durchmesser 0,1 - 3. Dieses Stiftklöbchen ist bei späteren

Arbeiten ebenfalls eine große Hilfe. Solche Werkzeuge sind am ehesten in einem Uhren-, Bauteile-

und Werkzeugvertrieb (Fa. Selva) zu bekommen (siehe Abb. 10).

Aber jetzt wird weitergebohrt. Da man nicht für alle Bohrdurchmesser, die mal

anfallen, ein Bohrstäbchen herstellen kann, empfehlen sich ein Handbohrgriff, Spann-Durchmesser 1

bis 9, und 1 Stiftenklöbchen, Spann-Durchmesser 0,1 - 3. Dieses Stiftklöbchen ist bei späteren

Arbeiten ebenfalls eine große Hilfe. Solche Werkzeuge sind am ehesten in einem Uhren-, Bauteile-

und Werkzeugvertrieb (Fa. Selva) zu bekommen (siehe Abb. 10).

Das erste große Ereignis ist die Kiellegung mit anschließendem Einsetzen der Spanten. Nicht, weil Bewegung in die Sache kommt, bewegt hat sich bis jetzt schon eine ganze Menge. Nein, weil zum ersten Mal was wächst. Weil zum ersten Mal was sichtbar wird, was nach Schiff aussieht. 19, 20, 21 Spanten, alle sauber nachgefeilt und verputzt. Der Kiel, der bereits vor dem Sägen mit dem Steven verleimt wurde, muß jetzt Richtung in die Angelegenheit bringen. Das kann er aber nur, wenn er selbst gerade ist. Also legen wir ihn auf eine gerade Platte und drücken an allen möglichen Stellen mit dem Finger. Wenn er dann irgendwo hochkommt, müssen wir ihm mit Dampf zu Leibe rücken. Ein paar Tage warten und dann wieder prüfen.

Bei einem gut ausgerichteten Kiel kann man auf eine echte Kiellegung verzichten. Das heißt, die Spanten werden freihand an den entsprechenden Stellen auf den Kiel aufgeschoben und ausgerichtet. Ehe der Leim alles zum Erstarren bringt, lassen sich noch ziemlich einfach Flucht und Höhenfehler korrigieren. Wenn dann das Optimum an Linienfluß erreicht ist, wird die Position jeder Spante markiert und dann verleimt. Auf die hier mögliche Anwendung von Sekundenkleber kommen wir später noch zurück.

Doch halt, wenn Sie wie die alten Baumeister mit Sponung (das sind die Rillen entlang von Kiel und Steven, die die Planken aufnehmen) arbeiten wollen, müssen sie den Leimpott noch einmal zurückstellen. Vorausgesetzt, der Sponungsverlauf ist angerissen, ist jetzt der richtige Augenblick, um unter Berücksichtigung der noch vorzunehmenden Kantenbrüche an den Spanten die richtige Lage der Sponung zu überprüfen, einzuschneiden und auszustechen.

Der Einlaufwinkel (a), und damit der Winkel (b), variiert entsprechend der Rumpfform (siehe Abb. 10a/1). Am Modell ist es einfacher, den Winkel (b) gleichmäßig auf 90 Grad auszulegen und die Planken anzupassen (siehe Abb. 10a/2/3).

Das hat zwei Gründe: Erstens wäre die Messerführung bei veränderlichem Winkel sehr erschwert, und zweitens würde sich die Lage der Sponungslinie bei der noch ausstehenden Breitenreduzierung des Kiels verlagern. Diese übliche Reduzierung der Kielbreite von Mittschiff zu den beiden Steven hin, kann vor dem Zusammenbau mit den Spanten noch problemlos durchgeführt werden. Man braucht natürlich nur den sichtbaren Bereich zu reduzieren, also bis zur Sponung. Ohne Frage, das macht wieder unsere kleine Kreissäge. Angenommen wir würden den Vordersteven um 1/7 und den Achtersteven um 2/7 reduzieren, läuft das folgendermaßen ab:

Die hier beschriebene Methode hat den Vorteil, daß alle Elemente aus denen Kiel und Steven bestehen, während des Zusammenbaus in gleicher Stärke gehalten werden können. Wie überall gibt es hier auch andere Methoden. Falls Sie aber mal ein Admiralitätsmodell (Spantenmodell) bauen wollen, kommen Sie diesem hiermit schon sehr nahe. Ob mit oder ohne Sponung, jetzt wird geleimt.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Der letzte Schliff

Der letzte Schliff kommt dann mit Messer und Schmirgelholz. Als Meßinstrument dienen ein biegsames Leistchen und das bloße Auge. Das bloße Auge ist jedoch weniger ein Meßinstrument als eine Lehre (Meßinstrument mißt, Lehre vergleicht. Das Ding mit dem Sie messen, ist also keine Schieblehre). Doch als Vergleichsinstrument ist das Auge verdammt gut. Geknickte Fluchtlinien, Höhenunterschiede und Breitenschwankungen werden in kleineren Bereichen wahrgenommen, als man allgemein annimmt. Selbst Leuten mit sonst schwach ausgebildetem ästhetischem Gefühl entgehen solche Fehler nicht. Und hier ein paar Werkzeugvorschläge für dieses ganze Formgebungsgeschäft:

Es ist nicht schlecht, wenn man vor der endgültigen Formgebung die geschwungensten Bereiche an Bug und Heck mit Balsaholzstückchen ausfüttert. Ohne eine Überbrückung in stark geschwungenen Bereichen wird die Beplankung sehr erschwert. Vorher noch ein Hinweis auf zwei Möglichkeiten, die jedoch vor Beginn zu berücksichtigen sind:

Bei dieser Methode ist natürlich die maßliche Vergrößerung durch diese zweite Schicht zu berücksichtigen. Besonders im oberen Bereich des Schanzkleides, da hier eine Verbreiterung sichtbar wird. Die vorher erwähnte Bauart mit teils sichtbarem Spantenwerk läßt diese Möglichkeit nur bedingt zu.

Bei allem, was vor der Beplankung liegt, lassen sich Fehler noch irgendwie korrigieren oder verbergen. Ab jetzt bleibt jeder Fehler sichtbar, ob Riß, Spalt oder verbohrtes Loch.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Material-Auswahl

Die Auswahl an zu verwendendem Holz ist groß. Eins sieht gut aus, ist aber schlecht verarbeitbar, beim anderen ist es umgekehrt. Nußbaumholz und Birnbaumholz vereinigen beide Eigenschaften. Wenn Sie sich nun für eine Holzart entschieden haben, gehen Sie in eine Holzhandlung und sagen: "Guten Tag ich möchte 20 m Nußbaumholzleiste 4,5 x 1,4 mm". Dann können Sie selbst den trockensten Holzverkäufer lachen hören. Und getreu dem Ausruf - "Alles muß man selber machen!" sind wir wieder an der Säge. Wenn wir hier auch das Vorhandensein von Holz voraussetzen müssen, der Kiel ist ja bereits fertig, sei doch darauf hingewiesen, daß schon bei der Holzbeschaffung die ersten Schwierigkeiten auftreten können. Wenn man nicht einen alten Schreinermeister an der Hand hat, der einem ein Brett abtritt, bleibt nur der Weg zur Großhandlung oder zum Sägewerk. Da diese Leute nur ganze Bohlen verkaufen, fängt das Ganze hier an, geldbeutelunfreundlich zu werden.

Wie auch immer, wir haben jetzt ein Brett, dessen Länge und Dicke in unserem Sägebereich liegen. Angenommen, die gewünschte Plankenbreite beträgt 4,5 x 1,5 sägt man zuerst Leisten von 4,5 x 30 - 50, je nach Sägeblattgröße. Nach Einstellung der Schnittbreite von 1,5 (Abstand vom Blatt zum Längsanschlag) geht die Plankenschneiderei los. Falls die gewünschte Qualität nicht erreicht wird, muß halt ein bißchen gebastelt werden. In jedem Falle muß das Sägeblatt durch Unterlegen von Scheiben axial so verschoben werden, daß es zur Anschlagseite hin gerade freiläuft. Die dünne Leiste würde sonst zwischen Blatt und Schlitzkante nach unten gezogen.

Es dient überhaupt der Qualität des Schnittes und der Sicherheit, wenn der Spalt auch zur anderen Seite nicht übermäßig breit ist (siehe Abb. 12).

Eine weitere Hilfe ist der Einsatz eines besonderen Spaltkeiles, der sich mit geringem Aufwand selbst herstellen läßt (siehe Abb. 13).

Noch ein paar Worte zum Sägeblatt: Da ernsthafte Bastler anscheinend einer aussterbenden Spezies angehören, gibt es in Hobby- oder Bastlergeschäften kaum brauchbare Werkzeuge. Man muß also in Bereiche wie Dentalartikel, Uhrmacherwerkzeuge und Feinmechanik ausweichen. Und wer nicht das Glück hat, in diesem Falle ein paar alte 1mmHolzkreissägeblätter zu besitzen, geht halt in die Metallbranche. Ein Sägeblatt mit einem Durchmesser von 100 bis 125 und einer Dicke von 0,8 bis 1,0 leistet gute Arbeit. Hierbei ist nur zu beachten, daß diese Blätter uneingeschränkt sind, sich also wirklich nur für ganz feine Leistchen verwenden lassen. Der zweite schräge Punkt ist die Bohrung. Der genormte Durchmesser ist 16 bzw. 22 mm. Meist hat unser Sägedorn jedoch 20 mm Durchmesser. Die 2 mm müssen natürlich überbrückt werden. Diese Aufgabe übernimmt ein Ring, der sich auf verschiedene Weise herstellen läßt:

Noch etwas Allgemeines: Ich habe dafür keine Erklärung parat, aber die Erfahrung hat gezeigt, daß der Schnitt ins Freie besser wird als der Schnitt zwischen Säge und Anschlag. Um so zu schneiden, bedarf es jedoch einer genauen Zustellung pro Schnitt, und zwar um eine Strecke, die sich aus Sägeschnittbreite und Leistendicke ergibt. Außerdem muß bei dieser Art des Sägens der engere Spalt zwischen Blatt und Sägetisch auf der vom Anschlag abgewendete Seite liegen (siehe Klammerwert in Abb. 12). Für die genaue Zustellerei (ca. +/-0,05) gibt es, falls die vorhandene Zustellschraube es nicht bringt, mehrere Wege:

Wie schon mal gesagt, jetzt hilft nur noch der Versuch. Wie in der Forschung: Auf einmal klappt es, und kein Mensch weiß, warum. Das hört sich an wie ein Spaß, ist aber keiner. Die Grundlage allen Wissens ist die Erfahrung. Fairerweise muß ich sagen, daß der Spruch nicht von mir ist. Der Herr, der das erkannt hat, hieß Kant (übrigens kein Modellbauer). Daraus läßt sich ableiten, daß alles was wir Logik nennen, seinen Ursprung in Versuch und Fehlschlag hat (try and error). Die Idee, Metallkreissägeblätter zu verwenden, ist übrigens auch nicht von mir.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Beplankerei

Bevor wir jetzt endgültig mit der Beplankerei loslegen, müssen wir noch einmal ganz kurz zum Anfang zurück; wenn nämlich neben der Spantenform auch ein Bergholzlauf mit auf das Holz übertragen wird (siehe Abb. 1), kann man den ersten Plankenlauf an diesen Markierungen ausrichten.

Ohne diese Markierungen wird es ziemlich schwer, die Linie des Plankenverlaufs zu finden bzw. eine Gleichheit von Back- und Steuerbord zu erreichen.

Zur Befestigung der Planken braucht man Leim, eine Zange mit eingefeilten Kerben, einen 0,5er Bohrer im Röhrchen und 28 bis 30 Glaskopfstecknadeln mit gelöteten Anschlägen (siehe Abb. 17).

Daß die Planken je nach Erfordernis mal auf der einen oder anderen Seite verjüngt werden müssen, ist klar. Zum Anpassen an die vorgegebene Form des Rumpfes hilft etwas Dampf aus einem Rasierwassererhitzer oder etwas ähnlichem. Die Fixierung erfolgt durch Anbohren und anschließendes Eindrücken einer Nadel in jeden Spant. Da diese Bohrungen die .gleichen sind, die sowohl beim Original als auch beim Modell mit Holzdübeln verschlossen werden, muß trotz der Tatsache, daß es im Augenblick nur um die Befestigung geht besondere Sorgfalt auf die Position gelegt werden (siehe Abb. 18).

Wenn die einzelne Planke insgesamt angepaßt und verstiftet ist, wird sie wieder gelöst und, orientiert an den jetzt vorhandenen Bohrungen, endgültig verleimt und festgesteckt. Man sollte je eine Plankenreihe pro Seite (Backbord bzw. Steuerbord) legen und dann zur anderen überwechseln. Auf diese Weise lassen sich die Nadeln der jeweils vorherigen Seite wieder herausziehen und der überflüssige Leim kann weggekratzt werden. Außerdem wird so die Verzugsgefahr reduziert. Es ist wichtig, die Planken auch auf der jeweiligen Anlageseite etwas mit Leim zu betupfen. Wenn das nicht geschieht, ist es fast unmöglich, das fertig beplankte Modell von außen einwandfrei zu egalisieren, weil erhöhte Stellen zwischen den Spanten selbst bei leichtestem Schmirgeldruck zurückfedern und so die beabsichtigte Spanabnahme nicht erreicht wird. Für diesen Fall gibt es bloß eine Abhilfe: Von der Innenseite Holzstückchen mit Weißleim gegenkleben. Dann schnell die Decksplanken auflegen, damit es keiner sieht. Mit Sekundenkleber wäre das einfacher. Er ist im Sinne der Verbindungsherstellung das Fortschrittlichste, was es im Leimgeschäft gibt. Aber wie bei allem Fortschrittlichen auf der Welt geht nichts ohne Nachteile. Der Urmensch, der herausfand, daß sich eine Nuß mit einem Stein aufschlagen läßt, hat auch sehr bald festgestellt, wie schmerzhaft es ist, wenn man statt der Nuß den Daumennagel trifft. Aber das Schlimmste kommt noch: Kurz nach diesem ersten großen "Fortschritt" fand man den Herrn aus der Höhle nebenan mit einem Loch im Kopf tot auf. Das soll nicht heißen, daß wir unserem Nachbarn die Füße mit Sekundenkleber zusammenkleben, aber unsere eigenen beiden Finger kann es sehr wohl erwischen. Sekundenkleber ist der neugierige unter den Leimen. In unserem vorliegenden Falle sucht er sich sehr schnell seinen eigenen Weg zwischen die Planken. Das ist gut. Nicht so gut ist, daß seine Sucheigenschaft ihn etwas ins Holz eindringen läßt. Diese durchtränkte Schicht muß dann, um bei späterem Beizen oder Lackieren Flecken zu vermeiden, entfernt werden.

|

Vorwort | Rumpfbau | Prinzipien | Bohrungen | Der letzte Schliff | Material-Auswahl | Beplankerei | Säuberung |

Säuberung

Das ist meist viel aufwendiger, als angedrückten Kaltleim zu entfernen. Die Anwendung von

Sekundenkleber ist da zu empfehlen, wo eine feste Positionierung möglich ist. Der Kleber kann

dann vorsichtig dosiert an die Verbindungsstellen gebracht werden. In diesen Fällen ist es sogar

meist so, daß vorher aufgetragener Kaltleim die Positionierung erschweren würde. In Situationen,

wo das zu befestigende Element mit der Hand in Position gehalten werden muß, wird die Anwendung

fragwürdig. Je nach Fabrikat dauert es doch bei Holz 10 bis 60 Sekunden, bis eine Verbindung

stattgefunden hat. Das ist je nach Lage zu lange, um ein Teil ruhig zu halten. Wenn beide oder

auch nur eines der beiden zu verbindenden Teile aus Metall besteht, ist die Verbindungszeit

wesentlich kürzer. Noch mal eine Zusammenfassung der idealen Voraussetzungen für die Art des

Klebens:

Gut zusammengepaßte Flächen, die bis zum Abbinden unter leichtem Druck ruhig gehalten werden

können.