03.2004

|

|

fib-01-02.htm 03.2004 |

|

Decksbeplankung | Decksherstellung | Dübel | Erfahrungen |

Decksbeplankung

In einem vorangegangenen Absatz ist der Satz gefallen "Schnell die Decksplanken drauf" - das muß zurückgenommen werden. Schnell geht in unserem Bereich gar nichts. Gerade bei der Decksbeplankung, wo es die feinen Unterschiede gibt, die sich aus der Art der Verbindung ergeben.

Da wäre zuerst die Verwendung von normalem Weißleim. Bei dieser Methode sind Fugen und Stöße nur schwach sichtbar. Etwas Leben kommt in die Sache, wenn man sich verschiedenen Tönungen einer Holzart zu Nutze macht. Zum Zweiten ist da die Möglichkeit, Teer dazwischenzuschmieren, wie beim Original. Mit dem Teer, das ist natürlich nur symbolisch gemeint. Wir nehmen Weißleim, den wir gerade mit soviel Seidenmalfarbe oder schwarzer Beize versetzt haben, daß er schwarz wird. Und jetzt wieder ein Rückgriff in die alte Zeit: Leimtopf und Pinsel. Ein Töpfchen finden Sie sicher im Kosmetikschrank Ihrer Frau oder Ihrer Freundin. Aber fragen! Es hilft Ihnen andererseits wenig, wenn Sie sich auf die Redaktion berufen. Wenn Sie jetzt diesen "Teer" noch etwas mit Wasser verdünnen, läßt er sich mit einem Malpinsel genau dosiert auf die Schmalflächen aufbringen. Eintrocknen vermeidet man, indem man den Pinsel in ein Glas Wasser stellt. Das überflüssige Wasser wiederum wird man auf einem bereitgelegten Löschpapier los. Die gleiche Vorgehensweise gilt natürlich auch für den ungefärbten Leim. Da die Decksplanken bei einem Maßstab von 1:50 etwa 10 bis 12 cm lang sind, lassen sie sich mit etwas Geduld, ohne festzustecken, kleben: In Position drücken und bis 20 zählen. Wenn man aber Nadeln gebraucht, wie schon mal gesagt, Position der Nadel beachten!

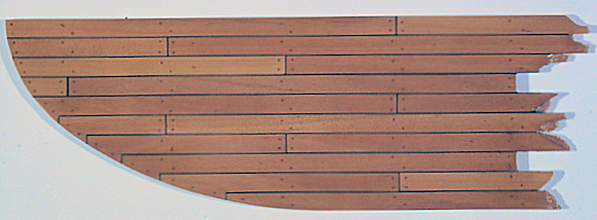

Eine weitere Möglichkeit, die Trennlinien zwischen den Planken sichtbar zu machen, ist das Zwischenlegen von schwarzem Papier (siehe Abb. 20).

Falls Ihnen das besser gefällt oder Sie der Ansicht sind, das käme dem Original näher, hier ist die Arbeitsfolge: Es sei vor ausgesetzt, daß Ihnen ein genaues Muster der Beplankung vorliegt. Also, anpassen der ersten Planke an die Profil-Seitenleiste (Wassergang). Parallelität zur Schiffsmittellinie beachten. Rückseite und Fischungsstirnseite der Planke mit Papierstreifen bekleben. Von einem Bogen schwarzem Papier, ca. 0,1 mm dick, werden Streifen geschnitten (2-3 x Plankendicke). Die mit normalem Leim bestrichene Kante wird dann auf den bereitgelegten Streifen aufgedrückt und einen Moment in Position gehalten. Als Unterlage eignet sich eine jener meist dunkelgrün gefärbten Schreibunterlagen. Eine Trockenzeit von mindestens fünf Minuten ist jetzt notwendig. Keine Angst Sie brauchen nicht so lange zu warten. Wiederholen Sie den gleichen Vorgang auf der anderen Seite, einmal Backbord, einmal Steuerbord usw.

Das überstehende Papier muß sorgfältig abgeschnitten werden. Das nach unten stehende, wegen der Auflage, das nach oben stehende wegen der Sicht beim Anpassender nächsten Planke.

Die erste Planke kann jetzt festgeklebt werden. Für den Anschluß an den Wassergang sollte man der Einfachheit halber kein Papier, sondern schwarzen Leim nehmen.

Nachdem die nächste Planke an die mit Papier beklebte erste Planke angepaßt und ihre Rückseite ebenfalls mit Papier beklebt und egalisiert ist, wird auch diese jetzt mit normalem Leim bestrichene Planke in Position gedrückt (siehe Abb. 21 a).

Sie werden bald merken, daß diese Vorgehensweise einen Nachteil hat, nämlich den, daß der auf der Rückseite aufgeklebte Papierstreifen beim Andrücken sehr leicht beschädigt wird. Sobald wir also aus dem Bereich der Fischung, die ein genaues Anpassen erfordert, raus sind, ändern wir unsere Taktik. Wir legen das Papier auf die Vorderseite der vorbearbeiteten Planke. Während bei Planken mit Fischung das nach dem Anpassen aufgelegte Papier die Passung beeinflussen würde (siehe Abb. 21, b1 = angepaßt, b2 = belegt) ergibt sich bei Planken mit rechtwinkliger oder nur leicht geschrägter Stirnseite nur eine Längsverschiebung, die zu berücksichtigen ist (siehe Abb. 21 c).

Und dann gibt es noch die Möglichkeit, den komplizierten Bereich der Beplankung oder sogar das halbe Deck außerhalb des Modells zusammenzukleben. Neben dem Nachteil, daß die ganze Chose sehr leicht bricht, also sehr vorsichtig gehandhabt werden muß, gibt es eine Menge Vorteile: Auch die Planken mit Fischung können auf der Vorderseite beklebt werden, beim Zusammenpassen kann man mal eben gegen das Licht sehen und vor allen Dingen, wenn irgendwas nicht zufriedenstellend ist oder schiefgeht, läßt sich das außerhalb des Modells problemlos korrigieren.

Noch ein Tip zur Herstellung dieser exotischen Planken mit dem Widerhaken:

Einstellen der Säge auf die genaue Breite der übrigen Planken und Einsägen der vorbearbeiteten

breiteren Planken bis kurz vor die Hakenform. Der Rest läßt sich gut per Hand nachbearbeiten.

Sollte Ihnen eine andere Art der Decksbeplankung vorschweben, die mit der rätselhaft geformten Randleiste, die kommt jetzt. Übrigens, rätselhaft ist sie gar nicht. Die Form ergibt sich daraus, daß man versucht hat, die spitzen Ausläufe und damit Schwachstellen zu vermeiden. Das gilt auch für die zuerst beschriebene Form. "Das ganze heißt Fischung". Eine denkbare Konstruktionsmöglichkeit ist in der Skizze 22 aufgezeigt.

|

Decksbeplankung | Decksherstellung | Dübel | Erfahrungen |

Decksherstellung

In diesem Beitrag wird auf die Decksherstellung eingegangen.

Nachdem das Geheimnis um die Fischung etwas gelüftet ist, setzen wir das Ganze in die Praxis um, und zwar auf die eben gepriesene Art:

Wenn das Gleiche mit der anderen Seite passiert ist, und der Teufel will es, daß in der Mitte ein Spalt bleibt, gibt es Folgendes zu tun: Entfernen einer Mittelplanke und Einpassen einer neuen. In diesem Falle ist es hilfreich, die Papierstreifen an den beiden zur Mitte liegenden Planken nach oben hin überstehen zu lassen, da die Kanten sonst beim Einpassen beschädigt würden (siehe Bild 25).

Falls der Plan vorschreibt, daß eine Planke genau über der Mitte verläuft, ist diese Methode sowieso zu empfehlen. Zum Anpassen sollte man die beiden Deckshälften nur provisorisch befestigen, und erst nachdem alles paßt, endgültig festkleben.

Wenn keine allzu komplizierten Innenbordformen bestehen, läßt sich also das Deck gut außerhalb zusammensetzen.

Wie Sie bei der Beplankung der Decks mit der Hakenformfischung innerhalb des Modells bemerkt haben werden, gab es beim notwendigen Anpassen keine andere Möglichkeit, als den Papierstreifen auf den Rücken der Planke zu legen. Wenn wir jetzt auch diese Art der Beplankung außerhalb vornehmen, machen wir das genauso, nur daß wir jetzt mittschiffs anfangen (geklammerte Zahlen verweisen auf den vorhergehenden Arbeitsablauf):

|

|

| Bild 23: Zusammenbau außerhalb des Modells

(Arbeitsgänge 1 bis 9) |

Bild 24: Zusammenbau außerhalb des Modells

(Arbeitsgänge 10 bis 14) |

Bei aller Begeisterung für die Decksherstellung außerhalb des Modells muß doch auch für die zweite Fischungsart eine Beplankungsmöglichkeit innerhalb des Modells in Betracht gezogen werden. Erwarten Sie hier keine Enthüllung. Wenn auch der nachfolgend aufgezeigte Ablauf etwas Hilfestellung leistet, von ein bißchen Fummelei kann Sie hierbei niemand entbinden. Also los:

Das

Gleiche wird mit den anderen Gruppen wiederholt, bis man vor lauter Planken nichts mehr sieht.

Die in Arbeitsfolge 3 zum Bekleben angegebene Seite hat, wie schon früher festgestellt, den

Nachteil der Beschädigungsgefahr. Es besteht die Möglichkeit, die andere Seite zu bekleben, nur

ist dann äußerste Vorsicht geboten bei eventuell notwendiger Nacharbeit an den Fischungsschrägen

bei Punkt "a" (siehe Bild 28). Daß die Verklebung nur mit Leim, gefärbt oder ungefärbt, die

Angelegenheit vereinfacht, ist klar.

Das

Gleiche wird mit den anderen Gruppen wiederholt, bis man vor lauter Planken nichts mehr sieht.

Die in Arbeitsfolge 3 zum Bekleben angegebene Seite hat, wie schon früher festgestellt, den

Nachteil der Beschädigungsgefahr. Es besteht die Möglichkeit, die andere Seite zu bekleben, nur

ist dann äußerste Vorsicht geboten bei eventuell notwendiger Nacharbeit an den Fischungsschrägen

bei Punkt "a" (siehe Bild 28). Daß die Verklebung nur mit Leim, gefärbt oder ungefärbt, die

Angelegenheit vereinfacht, ist klar.

Falls Sie sich für das Festsetzen der Planken mit der vorher beschriebenen

Zangen-Nadel-Methode entschließen, hier noch ein Geheimnis:

Die mit viel Mühe aufgelöteten Plättchen erweisen sich meist als überflüssig; die normalen Nadeln

haben nämlich einen Durchmesser von 0,55 bis 0,6 und das wiederum genügt meistens, die mit 0,5

gebohrten Planken auf den Spanten festzuhalten.

|

|

| Bild 26: Hakenform, Zusammenbau außerhalb des Modells. | Bild 27: Zusammenbau innerhalb des Modells. |

Wenn

das Verleimen der Planken ohne Nadeln erfolgt, besteht die Möglichkeit, das Deck ohne sichtbaren

Befestigungsbolzen zu belassen. Hier sagen wir ganz einfach: die Holzpflöcke, die die

Metallbolzen am Original verdeckt haben, waren so sauber eingepaßt, daß sie unsichtbar waren. Wo

neben den groben Seemannsgaloschen auch "hochwohlgeborenes Schuhzeug" die Planken frequentierte,

stimmte das sogar. Wenn Sie sich einmal entschieden haben und dann irgendwo auf Kritik stoßen,

lassen Sie sich nicht entmutigen, konstruktive Kritik haucht einem Werk erst Leben ein. Selbst

konstruierte Kritik ist besser als gar keine.

Wenn

das Verleimen der Planken ohne Nadeln erfolgt, besteht die Möglichkeit, das Deck ohne sichtbaren

Befestigungsbolzen zu belassen. Hier sagen wir ganz einfach: die Holzpflöcke, die die

Metallbolzen am Original verdeckt haben, waren so sauber eingepaßt, daß sie unsichtbar waren. Wo

neben den groben Seemannsgaloschen auch "hochwohlgeborenes Schuhzeug" die Planken frequentierte,

stimmte das sogar. Wenn Sie sich einmal entschieden haben und dann irgendwo auf Kritik stoßen,

lassen Sie sich nicht entmutigen, konstruktive Kritik haucht einem Werk erst Leben ein. Selbst

konstruierte Kritik ist besser als gar keine.

Auf Bild 20 sind die Bolzen leicht sichtbar. Hier wurden Holzstiftchen einfach trocken eingesteckt und abgeschnitten. Eine Betonung erreicht man durch Einsetzen mit schwarzem Leim. In diesem Falle ist der Leim nicht zum Halten dar, die Hölzchen fallen auch so nicht mehr heraus.

Bevor sie rausfallen können, müssen wir sie erst mal reinstecken, und dazu wiederum müßten wir sie erst mal haben! Um es sachlich auszudrücken: Wir brauchen Rundmaterial mit einem Durchmesser von etwa 9,5 mm. Da man so etwas nicht kaufen kann, sind wir wieder mitten in der Rohmaterialfertigung.

|

Decksbeplankung | Decksherstellung | Dübel | Erfahrungen |

Dübel

Als Ausgangsmaterial für diese Minibefestigungsdübel dient ein Brettchen von etwa 30 mm x 150 mm mit einer Dicke von 0,8 mm. Die Besonderheit dieses Brettchens ist der Faserverlauf, der muß nämlich zu beiden Seiten hin parallel zu den Außenflächen liegen. Das wird ereicht, indem man ein Vierkantholz von etwa 60 mm x 60 mm mit der vorher erwähnten Länge nimmt und von zwei Seiten eine Scheibe abspaltet. Falls Sie aus einer Holzfällerfamilie stammen, nehmen Sie das Handbeil (siehe Bild 29). Anderenfalls geht es auch mit Stecheisen und Hammer. Die so geschaffenen neuen, wenn auch nicht schönen Flächen, bringen Sie gegen den Längsanschlag Ihrer Säge und schneiden die jeweils zweite Seite parallel. Nachdem auch die gespaltete Seite sauber geschnitten ist, sägen Sie zunächst erst einmal zwei, drei Brettchen ab. Aber wie schon einmal in einem vorherigen Kapitel gesagt, nicht gegen den Anschlag, sondern ins Freie. Man könnte diesen Vorgang fast "abschälen" nennen. Auf diese Weise lassen sich Folien bis zu 0,1 mm herstellen. In unserem Falle sind wir schon mit 0,8 mm zufrieden. Hieraus entstehen jetzt Stäbchen von 0,8 mm x 0,8 mm. Falls Sie jetzt ein Metallsägeblatt besitzen, und dieses wiederum ganz nahe an die Türschlitzkante rücken können, lassen sich diese Stäbchen zwischen Anschlag und Säge schneiden. Wenn diese Voraussetzungen nicht gegeben sind, gibt es nur den Schnitt ins Freie, mit Nachstellung pro Leistchen.

Mit einem Schmirgelholz und einer in ein Brett gefeilten Rille, wird aus diesem Vierkant ein Achtkant. Was jetzt kommt, ist reine Nervensache: Stäbchen in Bohrmaschine spannen (2000 bis 3000 Touren), Schmirgelleinen (240) zusammenfalten und zwischen Daumen und Zeigefinger legen. Wenn man jetzt bei laufender Maschine das Schmirgelleinen immer wieder vom Futter ausgehend über das Stäbchen führt, wird aus dem Achtkantholz ein Rundholz, wenn es nicht abreißt...

|

|

|

| Bild 29: Finden der Faserrichtung. | Bild 30: Rundschleifen "mechanisch". | Bild 31: Rundschleifen "manuell". |

Das Erreichen eines Durchmessers von 0,5 mm bei einer Länge von über 200 mm ist etwa gleichzusetzen mit einem dreifachen Salto in der Artistik (siehe Bild 30). Zum Reinstecken in die Plankenbohrungen nimmt man die geschlitzte Zange, die zur Plankenbefestigung gebraucht wurde. Ein Instrument zum Abzwicken dicht über der Oberfläche finden Sie auf einer "Expedition" durchs Badezimmer. Dort befindet sich ein Instrument, das aussieht wie ein Miniaturseitenschneider. Das ist es! Wie überall gibt es jedoch auch hier einen zweiten Weg. Falls Sie also den "Dreifachen" nicht schaffen, oder sogar zu den "Sportbanausen" gehören, die schon nach der ersten Umdrehung auf dem Bauch landen, hier die "Banausenmethode": Das Brett ist 1,0 mm bis 1,3 mm dick. Die daraus zu sägenden Stäbchen werden dann 1 mm bis 1,3 mm x 1,0 mm bis 1,3 mm dick.

Der weitere Weg ist absolut umweltfreundlich (ohne "Fremdenergie"): Wir bringen unser Stiftenklöbchen, das im Bohrkapitel vorgestellt wurde, wieder zum Einsatz. Nachdem das Stäbchen eingespannt und auf einen Durchmesser von etwas unter 0,5 mm leicht konisch angeschliffen ist (siehe Bild 31), wird das Bölzchen mit dem Klöbchen in die Bohrung eingedrückt sowie mit dem Fingernagelschneider abgeknipst. Bei diesem Vorgang sollten Sie den Rumpf ruhig wie einen kleinen Hund auf den Schoß legen. Falls Sie mal vom Fernsehen aufgenommen werden, bauen Sie das Schiff auf der Helling auf, das wirkt natürlich zünftiger.

Um jetzt noch einmal zum Bolzenmaterial zu kommen, bei Verwendung des gleichen Holzes wird der Dübel sichtbar durch den Umstand, daß fast jedes Holz stirnseitig dunkler wirkt. Darüber hinaus läßt sich eine dunklere Holzart verwenden. Bedenken Sie aber, daß bei einer Kontrastverschärfung selbst der geringste Positionsfehler ins Auge sticht.

Je nach Modellgröße kommt es bei richtiger Plankenbreite und dem vom Original abgeleiteten Spantenabstand zu einigen Tausend Bohrungen. Unsere Bohrstäbchen, die für kleinere Stückzahlen durchaus ihren Dienst tun, müssen wir hierzu etwas verbessern. Hier bietet sich einer jener Kleinschraubenzieher mit drehbaren Kopf an. Das Aufnahmefutter dieser Taschenwerkzeuge ist meist für 2,5 mm Durchmesser gedacht, also auch für die genormten Kleinwerkzeugaufnahmen von 2,35 mm Durchmesser zu verwenden. Ein 0,5er Bohrer mit diesem Schaft hat allerdings eine vorprogrammierte Bruchstelle am Schaftansatz, d.h. er bricht nach kurzer Zeit ab. Brechen Sie also auch, wenn es Ihnen das Herz bricht, die Hälfte des etwa 9-mm-Bohrers ab. Der Stummel steht ewig! Sie müssen ihn nur wieder anschleifen. Über das "Nur" werden wir noch reden! Ich verspreche, Sie nicht mit dem abgebrochenen Stummel sitzen zu lassen. Zum Nachschleifen bauen wir uns bei Gelegenheit ein Hilfsgerät.

Eine Bohrschablone von 30 mm Länge x Plankenbreite aus 0,5er Messingblech ist neben dem Schraubenziehergriff eine weitere Verbesserung des Bohrspektakels. Das Bohren von jeweils nur einem Bohrungspaar pro Einstellung garantiert eine gute Flucht der Bolzenreihen. Falls Sie schon beim Feststecken der Planken eine Bohrschablone verwenden wollen, so unterscheidet sich diese nur dadurch, daß eine Längsseite in Plankendicke abgewinkelt ist. Das macht es möglich, die Planke bei dem jeweiligen Bohrvorgang gleichzeitig seitlich anzudrücken.

Noch schnell einen Rat: Falls Sie sich während dieser endlosen Bohraktion dabei ertappen, daß sie mit Ihrem Modell reden, so ist das zwar eine erste Warnung, aber noch nicht gefährlich. Jedoch spätestens, wenn dieses "anfängt, Antworten zu geben", sollten Sie eine Pause einlegen.

|

Decksbeplankung | Decksherstellung | Dübel | Erfahrungen |

Erfahrungen

In den vorangegangenen Kapiteln war bisher nicht die Rede von Stückpforten, es gab ja auch friedliche Schiffe. Aber treu dem Spruch vom bösen Nachbarn, mußten sich auch die Friedlichsten mehr und mehr bewaffnen. Also nix wie Löcher in die Bordwände und Kanonen davorgestellt. Diese Löcher hieß man Stückpforten, weil die Kanonen harmloserweise "Stücke` genannt wurden. Ein wahrer Euphemismus für ein Gerät, das nicht nur Eisenkugeln ausstößt, sondern auch Geschosse, die sich zu einer Art Morgenstern entfalteten, oder auch Doppelkugeln, die mit einer Kette verbunden, Verheerungen in der Takelage des Gegners anrichteten.

|

|

| Bild 32: Stückpforte der Chebec. | Bild 34: Laubsäge festgespannt. |

Was jedoch nur dann passierte, wenn die Kanonen zufällig in der richtigen Position standen und vor allen Dingen so nahe waren, daß man die Kugel schon fast mit der Hand hätte rüberwerfen können. Vielleicht ist das etwas übertrieben. Jedoch alle Faktoren zusammengenommen, nämlich Bewegung des Schiffes, schlechte Sichtverhältnisse, räumliche Einengung, Verrutschen durch Rückstoß und das Fehlen einer Einrichtung, die man mit Erfolg zum Richten hätte einsetzen können, war die Möglichkeit, einen regelrechten Zielvorgang der einzelnen Kanone durchzuführen, kaum gegeben. Wenn es also sowieso nicht viel auszurichten gab, konnte man auch die Stückpforten verhältnismäßig klein halten, was wiederum der Festigkeit diente. Aber wie klein auch immer, ihre Herstellung verdient ein besonderes Kapitel.

Eine ganz einfache Form finden wir bei unserer Chebec. Da keine Innenbeplankung vorhanden ist, erübrigt sich der Trempelrahmen, dessen seitliche Wände sich hier aus den Spanten ergeben. Die Dichtung wird durch eine Schräge an Pfortendeckel und Planken erreicht (siehe Bild 32).

Diese Form läßt zwei Herstellungswege zu: erstens, das durchgehende Beplanken mit anschließendem Ausarbeiten der Fenster und zweitens, Beplanken um die Öffnungen herum. Die Schrägen lassen sich in jedem Falle zum Schluß fertigen. Als Werkzeug dienen hier ein Bohrer zum Anbohren der vier Ecken und eine Säge, die sich aus einem Kleinsägeblatt mit feiner Verzahnung herstellen läßt. Gesägt werden die Schnitte quer zu den Planken, also von oben nach unten. Für den Schnitt in Plankenrichtung ist ein Messerchen besser. Hierauf kommen wir später noch zurück.

Jetzt erst die Säge. Das Sägeblatt wird auf einer Seite schräg angeschliffen und zum Anfassen mit Isolierband umwickelt (siehe Bild 33).

Je nach Lage der Stückpforte ist auch die Laubsäge verwendbar Das Sägeblatt muß natürlich verkehrt rum eingespannt werden, damit der Sägedruck von außen nach innen geht und die Planken nicht ausreißen. Dieses noch aus den Kindertagen bekannte Werkzeug läßt sich auch zum Ablängen von Planken und Holzstäbchen jeder Art gebrauchen. Nur wenn Sie das Normale tun, nämlich Werkstück festlegen und Säge in die Hand, gibt's nichts wie Ärger. Nicht nur, daß Sie jedes Stück einspannen müssen, es reißt auch regelmäßig zum Schluß ein Eckchen aus, und die Stirnseite muß nachgearbeitet werden. Versuchen Sie es mal umgekehrt: Säge einspannen und Werkstück in die Hand. Absolut unprofessionell! Aber es klappt (siehe Bild 34).

Sollten sich immer noch Schwierigkeiten einstellen, legen Sie ein Hilfsstück drüber. Wenn Sie zu den "Küchentischbastlern" gehören, ersetzen Sie die Flügelmutter durch eine Schraubzwinge, sonst handelt es sich hier nur um eine Verlagerung der Schwierigkeiten. Die Fläche am Griff sollte darin etwas stärker ausgebildet sein. Das Blatt ist hierbei wieder richtig herum. Da die Planken und Hölzchen nach dem Absägen trotz aller Sorgfalt nie genau den Winkel haben, den man braucht, muß das Schmirgelholz wieder her. Nur diesmal eins mit Schlitten.

Aber erst wieder zurück zu den Stückpforten.

Sollten Sie nicht* zufällig eine CHEBEC oder etwas ähnliches bauen oder bauen wollen, finden Sie bestimmt bei den nachfolgend dargestellten Bauformen etwas Passendes.

Wo sich die Ausschneidemethode anwenden läßt, weil ein fester Hintergrund vorhanden ist, besteht der Vorteil, daß man zum Anreißen der Pforten durch das Vorhandensein des gesamten Plankenbildes eine gute Orientierung hat. Der Nachteil des Ausplitterns wird dadurch ausgeglichen, daß man etwas vom Anriß wegbleibt und den Rest mit Schmirgelholz und Nadelfeile wegnimmt.

Vor allem ist die seitliche Verleimung der Planken wichtig. Die am häufigsten vorkommende Stückpfortenform ist die mit gestuftem Dichtbereich (siehe Bild 35).

Damit uns hinterher nichts passieren oder überraschen kann, konstruieren wir alle der drei möglichen Positionen der Stückpforten, nämlich erstens unter Deck, mit dem Geschützraum, nur durch die Pforte einsehbar, zweitens unter Deck, jedoch Geschützraum von mittschiffs her einsehbar, drittens über Deck.

In der schwierigsten Situation: ein Spant läuft mitten durch die Öffnung (siehe Bild 36).

|

|

|

| Bild 35: Pforte mit gestuftem Dichtbereich. | Bild 36: Mögliche Positionen der Stückpforten. | Bild 37: Stückpfortenbezogene Vorbereitung der Spante. |

Für die bei erstens dargestellte Position genügt die skizzierte Ausnehmung im Sperrholzbereich. Für eine vorbildgetreue Gestaltung des Geschützraumes, den nach dem Einsetzen des Geschützes kein Mensch mehr sieht, spricht nichts. Was nützt der schönste "Besitz", wenn man ihn niemanden zeigen kann!

Position Zwei liegt auch unter Deck, jedoch ist der Geschützstand von mittschiffs her einsehbar. Die als Position Drei bezeichnete Stückpforte liegt über Deck und ist von allen Seiten einsehbar.

Da wir nicht tatsächlich, wie eingangs erwähnt, nachträglich Löcher in die Wand "hacken" wollen, gehen wir etwas zurück, etwa bis zu dem Zeitpunkt der Sponungsüberprüfung.

Hier lassen sich am provisorisch zusammengesteckten Spantengerüst die Lagen der Stückpforten anzeichnen und die betroffenen Spanten, wie nachfolgend beschrieben, vorbereiten. Die richtige Höhenlage der Pforten und damit eine gute Flucht wird erreicht, wenn man als Orientierungshilfe entlang des Decks eine Leiste anlegt.

Da zu diesem Zeitpunkt die Decksbalken des Oberdecks noch nicht eingezogen sind, ist die Vorbearbeitung der Spanten bei Position 2 und 3 gleich: Einkleben eines Hilfsstückes, Einsägen und Ausbrechen des Spantenstückes im Pfortenbereich zum späteren Einsetzen des Trempelrahmens (siehe Bild 37).

Das waren also noch vorbereitende Arbeiten an der Einzelspante.

Alle weiteren pfortenbezogenen Arbeitsgänge werden tunlichst zurückgestellt bis das Spantengerüst zusammengeleimt und bis an die Pfortenunterkante beplankt ist. Die in Bild 37 eingezeichneten Trempelrahmen sind nur als Hinweis zu betrachten.