03.2004

|

|

fib-01-03.htm

03.2004 |

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Grundlagen der Funktion

Wer die Anwendung des Hebels erfunden hat, läßt sich nicht mehr feststellen. Wahrscheinlich war

es eine Zufallsentdeckung. Diese Hebelwirkung durch Verwendung einer Seilwalze zu einem

kontinuierlichen Einsatz zu bringen kann dagegen kein Zufall mehr gewesen sein (siehe Abbildung

1). Da hat schon jemand dran gedreht.

Der denkbarste und wahrscheinlich früheste Einsatz war die

Rolle mit dem Brunneneimer. Es ist durchaus vorstellbar, daß man bei dieser frühesten Anwendung

die kraftverstärkende Hebelwirkung überhaupt nicht erkannte.

Bei einem Gangspill, dessen maßstäblicher Nachbau der Inhalt dieses Beitrages ist, war die

Kraftverstärkung das eigentliche Anliegen.

Es mußten Schiffs- und Ausrüstungsteile gehoben

werden, die sich ohne raffinierte Kraftverstärkung selbst beim Einsatz der gesamten Mannschaft

nicht von der Stelle gerührt hätten.

Das Gangspill war also sozusagen das Kraftwerk alter Schiffe. Genauer ausgedrückt eine Kraftsammelstation, die die Kräfte der ganzen Mannschaft auf einen Punkt konzentrierte.

Abb. 1: Hebelwirkung von Balken und Seilrolle |

Abb. 2. Gangspill mit direktem Zug (a) oder Kabelar (b). |

|

|

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Gewichtigkeit eines Aggregates

Bei so viel Gewichtigkeit eines Aggregates sind ein paar Worte dazu, was sich eigentlich

zwischen Trommel und Seil abspielt, fast zwangsläufig. Die äußeren Umstände sind auf Abbildung 2

skizziert. Bei dünneren Tauen wird das Tau direkt um die Trommel geschlagen (siehe Abbildung 2a).

Dickere Kabel sind dafür zu steif.

Hier wird ein in sich geschlossener Hilfsseilring (Kabelar)

über die Trommel geführt. Während das Kabelar umlief, wurde das eigentlich zu transportierende

Tau mit vielen Knoten angebunden, losgebunden, angebunden, losgebunden ... (siehe Abbildung 2b).

Bei den zu hebenden Gewichten (ein Anker zum Beispiel wiegt oft mehrere Tonnen) eine aufreibende

Nervensache, aber irgendwie zu beherrschen.

Das eigentlich ungelöste Problem lag im

Kontaktbereich von Seil und Trommel (siehe Abbildung 3). Um eine ausreichende Haftung des Taues

an der Trommel zu erreichen, wurde es dreieinhalbmal um die Trommel gelegt.

Beim Hebevorgang

läuft das Seil oben ab und unten auf. Die Windungen bauen also nach unten auf, das heißt, das

ganze Paket muß kontinuierlich nach oben verschoben werden. Das wurde erleichtert durch die

konische Gestaltung der Trommel.

Jetzt war es möglich, die Seilwindungen mit Brechstangen und

schweren Hämmern nach oben zu schlagen und so immer neuen Raum für das auflaufende Tau zu

schaffen.

Dieser Vorgang war zwar äußerst umständlich, aber technisch noch zu begreifen. Was sich jedoch

erst abspielte, wenn die Last abgelassen wurde, war so verwirrend, daß man es nach heutigen

Maßstäben als technisch nicht gangbar bezeichnen würde.

Hätte man wie beim Brunnenseil einfach

die Drehrichtung des Spills geändert, wäre das Windungspaket nach oben gewandert und hätte sich

dann nicht mehr gegen den Konus nach unten treiben lassen.

Also mußte man neben der Drehrichtung

auch die Belegung ändern; nämlich die unter Zug stehende Seilwindung nach oben legen (siehe

Abbildung 4). Damit jedoch lag die lockere Seite unten, und gerade da war Spannung nötig, damit

sich das auflaufende Tau auf die Trommel quetschen ließ.

Diese Spannung mußte deshalb durch ein

Takel künstlich erzeugt werden. Bei der Vorstellung, daß sich die n Hammer-, Hebel- und

Spannvorgänge unter den Füßen der umlaufenden Gangspillmannschaft abspielten, wird einem klar,

daß die Lebenserwartung der Mannschaft an Deck nicht sehr hoch sein konnte.

Zu Schaden gekommene

wurden zur Wartung oder manchmal auch zum Neubau solcher Aggregate eingesetzt. Und so

entwickelten sich miserable Seemänner oft zu meisterhaften Zimmerleuten.

Abb. 3: Belegung des Gangspills zum Heben. G = Gewicht; P = Zugrichtung; Qb = QuetschZone |

Abb. 4: Belegung das Gangspills zum Ablassen. G = Gewicht bzw.Ablaßrichtung; H = Haltezug; Qu = QuetschZone unbelastet. |

|

|

| Abb. 5. Einteilung der Gangspills nach Bauweise. A = Stamm mit Durchbrüchen; B = übereinandergelegte Scheiben mit Ausnehmungen; C = übereinandergelegte Scheiben mit Nuten; D = Scheibe mit Ausnehmungen; E = Segmente mit Durchbrüchen. | |

Abb. 7: Teilungshilfe. Beliebige Strecke in gleiche Teile abstecken und auf Umfang übertragen. |

Abb. 9: Sägen einer 8er-Teilung. h = reduzierte Höhe. |

Abb. 8: Nuten in einen Rundkörper sägen (auf dem Gräting-Schlitten). |

Abb. 10: Nuten in die Kopfplatten sägen (auf dem Gräting-Schlitten). |

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Typische Bauformen

Die Absicht, die in diesem Kapitel verfolgt wird, ist nicht eine Einteilung des Gangspills nach Schiffstyp oder nach Jahrhunderten, sondern eine Aufgliederung entsprechend der charakteristischen Bauformen mit Vorschlägen zur möglichen Herstellung (siehe Abbildung 5).

Form A: Diese einfachste Form besteht aus einem Stück Baumstamm mit Querlöchern und ein paar Leisten zur besseren Seilhaftung.

Form B: Diese Art ist aus Scheiben zusammengesetzt, die von einem Zapfen und senkrechten Bolzen zusammengehalten werden. Die Herstellung der Scheiben mit den Ausnehmungen für die Spaken ist sowohl beim Original als auch bei den Modellteilen einfacher als die Durchbrüche in Vollmaterial.

Form C: Diese für etwas höhere Leistungen ausgelegte Bauart besteht im Kopfbereich aus zwei übereinandergelegten Scheiben, in die je die Hälfte der einzelnen Ausnehmungen eingearbeitet sind. Zur Verstärkung sind Bänder drauf- oder drumgelegt. Der Seilhaftung und Kraftübertragung dienen Rippen, die in Kopf, Pfosten und Bodenplatte eingenutet sind.

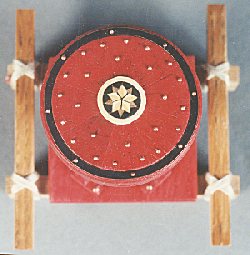

Form D: Die hier dargestellte Form entspricht im wesentlichen der Ausführung C, nur daß der Kopf aus drei Scheiben besteht, wobei die mittlere sternförmig geschlitzt ist.

Form E: Hierbei ist der Kopf aus Segmenten zusammengesetzt, die mit Bändern zusammengehalten werden. Die Öffnungen für die Spaken sind wie bei A in das Vollmaterial eingearbeitet.

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Fertigungsvorschläge

Form A: Erwähnenswert sind hier nur die viereckigen Durchbrüche, zu denen mir nichts anderes einfällt als bohren und feilen. Bei größeren Stückzahlen würde man eine Räumnadel anfertigen.

Form B: Die Fertigung ist ähnlich der bei Form D angegebenen.

Form C: Bei dieser Form, die auch auf dem Foto (Abbildung 6) gezeigt wird, tritt als Hauptakteur in der folgenden Fertigungsbeschreibung die etwas voreilig als "Grätingschlitten" bezeichnete Sägeeinrichung (Abbildung 145 in Heft 3/97) auf. Bei der Betrachtung des Fotos wird klar, daß man hier um einen ordentlichen Arbeitsablauf der kritischen Teile nicht herumkommt.

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Trommelpfosten

(Die Maße sind auf das dargestellte Gangspill abgestimmt.)

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Kopfplatten

Und damit ist der Schlitten wieder an der Reihe.

Um Nuten in einer Achterteilung einbringen zu können, bedarf es eines zusätzlichen Anschlages

(A) und einer Klemmung (K) (siehe Abbildung 10). Dieser Anschlag muß so positioniert werden, daß

die zu sägende Nute ungefähr in der Mitte des Vorrichtungsschlitzes liegt.

Die Feineinstellung

erfolgt durch Verschieben des Längsanschlages. Wobei gleichzeitig eine eventuelle Verbreiterung

des Sägeschlitzes durch einen zweiten Schnitt mit Zwischenlage zwischen Schlitten und

Längsanschlag erreicht wird (siehe Abbildung 11).

Die Verbreiterung wäre auch durch Bearbeitung auf Umschlag möglich, jedoch ist so durch das

zweimalige Ausrichten pro Schnitt die gleichmäßige Breite der Nute gefährdet. Die Einstellung

erfolgt an einem Probestück.

Jetzt kann eine Scheibe mit dem Mittelriß nach oben in vier Stellungen genutet werden (siehe Abbildung 12). Zu einer exakten Verstellung wird die Herstellung einer Winkelplatte aus Plexiglas (45 Grad, 90 Grad und einem Parallelriß) vorgeschlagen.

Wenn man beim Sägen durch forsches Vorschieben einige Sekunden einsparen will, braucht man nachher mehrere Stunden, um die Ecken auszuflicken.

Mit etwas günstigem Wind halten Sie jetzt ein schönes sternförmig genutetes Ober- oder Unterteil in der Hand. Das gleiche muß jetzt mit der zweiten Hälfte passieren, und die muß dann genau deckungsgleich sein. Gleiche Abstände, gleiche Winkel, alles noch denkbar, aber spätestens bei der Vorstellung, daß das zweite Teil spiegelbildlich ist, fährt das letzte bißchen Hoffnung, das Ganze übereinander zu bringen, dahin.

Gerade der allgemein als erschwerend angesehene Umstand der spiegelbildlichen Ausführung kommt

uns hier jedoch hilfreich entgegen; wenn man nämlich die beiden Scheiben mit dem Rücken

gegeneinander klebt, kann man sich nach dem bereits gesägten Bild orientieren und die an der

anderen Seite danach sägen. Die Fräserrichtung muß wie beim Original quer zueinander liegen.

Der

Klebstoff sollte sparsam dosiert werden, die Scheiben müssen ja unbeschädigt wieder auseinander.

Ausgerichtet werden sie mit einem 5-mm-Dorn. Zur Positionierung für den Sägevorgang dient die

90-GradSeite des kleinen Winkels. Es wird also jede einzelne Nute in Sägerichtung gestellt und

unten parallel zu der oben ausgerichteten gesägt. So entsteht die deckungsgleiche

spiegelbildliche Konstellation der zuerst gesägten Scheibe (siehe Abbildung 13).

Der Zusammenbau von Oberund Unterteil erfolgt unter Einlegen von vier Ausrichtstückchen mit dem Querschnitt der Nute (2,4x2,4 -0,2 in Höhenrichtung x 6 mm lang, siehe Abbildung 14). Auf diese Weise werden die trotz aller Sorgfalt auftretenden Abweichungen vermittelt. Zur endgültigen Verbindung dient Ponal.

Nachdem Ungleichmäßigkeiten am Umfang mit einem 240er Schmirgelholz leicht nachgearbeitet

sind, wird das Ganze noch einmal auf einer Schraube festgezogen und in die Bohrmaschine oder

Drehbank gespannt.

Zur leichten Nacharbeit im Durchmesser kann wegen der Ausnehmungen nur noch

Schmirgel verwandt werden. Zur Herstellung der Schrägen wird wieder - mit angehaltenem Atem - das

Kleinstecheisen eingesetzt. Zum Polieren dient 800er Schmirgel.

Abb. 11: Einstellung mit Schnittverbreiterung durch 2. Schnitt. L = Längsanschlag; Z = Zwischenlage; S.T. = Sägetisch. |

Abb. 12: Sägen der 1. Scheibe mit Hilfswinkel. |

Abb. 13: Sägen der 2. Scheibe mit deckungsgleichem Nutenbild. W = Ausrichtwinkel. |

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Kopfabdeckung

Wenn der Aufwand zur Herstellung der aus acht Segmenten bestehenden Kopfabdeckung nicht so groß wäre, würde ich sagen, daß sie bloß der Dekoration diente. Vielleicht war es auch ein Wasserschutz. Eine sonstige Funktion ist jedenfalls nicht erkennbar. Jedoch mag auch zu jener Zeit bloßes Aussehen ein fast so gutes Verkaufsargument gewesen sein wie die einwandfreie Funktion.

Da das Schwergewicht beim Modell sowieso bei der Optik liegt, kann man sich ein besonders schön gemasertes Stück Holz aussuchen und hiervon als Ausgangsmaterial einen Streifen von 11 x 1,8 mm schneiden. Die weitere Bearbeitung, die zu dem Dach führt, ist folgende:

Abb. 14: Optimales Ausrichten der beiden korrespondierenden Scheiben. |

Abb. 15: Sägen der Kopfplattenelemente (auf dem Grätingschlitten). |

Abb. 16: Zusammenfügen der Segmente. |

Abb. 17: Hilfsaufnahme zum Drehen. |

Abb. 18. Kalben sägen (auf dem Grätingschlitten). |

Abb. 19: Sägen der Nutfeder. L = Längsanschlag. |

Abb. 20: Rippensägeböckchen. L = Längsanschlag. |

Abb. 21: Löthilfe für weniger Geübte. |

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Kalben

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Rippen

Das einzig Erwähnenswerte bei der Rippenherstellung ist die Nutfeder-Partie (siehe Abbildung

19). Der Rest wird mit der Laubsäge geschnitten und nachgeschmirgelt. Oder? - Was soll's, wir

machen den Rest auch auf der Kreissäge, so exakt schafft man es mit der Hand nie, und der Aufwand

ist kaum der Rede wert (siehe Abbildung 20).

Zur Befestigung dient die Klammer vom

Grätingschlitten. Das Maß wird auch hier durch Verschieben des Längsanschlages eingestellt oder

durch Verschieben des Werkstückes an der Schrägleiste. Wenn das Maß stimmt, kann der Anschlag

angebracht werden.

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Beschläge

Die Fertigung der Bolzen ist in der "ModellWerft" 3/2003 (Abbildung 73) beschrieben.

Der Ring mit dem Durchmesser von 28 x 25 mm und einer Dicke von 0,3 mm hat seine Mucken und

bedarf einiger Hinweise. Eine Blechstärke von 0,3 mm ist vom Maßstab her gesehen in Ordnung. Der

Außendurchmesser läßt sich nach Anriß mit der Schere ausschneiden. Um jedoch den Innendurchmesser

schneiden zu können, muß man - wenn's auch weh tut - den Ring an einer Stelle durchschneiden. So

läuft der Streifen glatt ab und läßt sich durch Reiben mit der Finne eines kleinen Hammers wieder

zu einem Ring richten.

Der muß dann allerdings an der durchtrennten Stelle gelötet werden. Bei diesem Wort ist sofort der Spruch aus den Lehrjahren wieder da: "Kinder betet, der Vater lötet." Daß dieses Beten aber wenig hilft, wissen am besten die Leute, die sonst nur im Sägemehl wühlen und deren Kontakt mit Blech nur auf ein paar Beschlagteile beschränkt ist. Während die Blechexperten das Lot, hart oder weich, genau an die Stelle zaubern, wo es hingehört, bedarf es bei den weniger Geübten meist einiger Hilfsmittel.

Unabhängig jedoch vom Stand der Fertigkeit benötigt man eine kleine Lötflamme.

Ein Hilfsmittel ist ein Stück Blech zirka 50x50 mm und 0,5-1,0 mm dick. Darauf kommt der Ring zu liegen (siehe Abbildung 21). Der kleine Punkt vor der Trennfuge ist ein Stückchen Lot.

Es ist vom Lötdraht abgeknipst und hat etwa die Größe eines halben Stecknadelkopfes. Das Flämmchen treibt das Lotstückchen auf den Spalt zu, während das unterlegte Blech eine Überhitzung der Trennstelle verhindert. Der hartgelötete Ring widersteht auch einem Anpaßvorgang, was eine Weichlötung nicht tut.

Das im Zentrum der Kopfabdekkung aufgesetzte Ornament hat einen Durchmesser von 8 mm und besteht aus 26 Teilen (siehe Abbildung 22). Verwendet wurden Ebenholz und Buchsbaum. Darüber, wie solche Kleinintarsien zustande kommen, wird in einem späteren Artikel berichtet.

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Montage

Eine Fertigung von Einzelteilen ohne Toleranzen ist genauso unmöglich wie ein Perpetuum

mobile. Und diese Toleranzen müssen beim Zusammenbau geschluckt werden. Die Schwachstelle bei

dieser Fertigung ist die Nutenteilung und damit die Breite im gerundeten Anlagebereich der Kalben

an den Pfosten.

Die Kalben müssen also einzeln eingepaßt werden. Hierzu werden die Rippen

provisorisch angebaut und die Kalben im Grund eingepaßt, bis sie auf drei Seiten anliegen (siehe

Abbildung 23). Jetzt läßt sich jeweils die Außenseite anreißen und sägen.

Wenn die erste Reihe Kalben eingepaßt und numeriert ist, wird mit einer Rippe und einer Kalbe

beginnend eine nach der anderen angeleimt.

Hierbei ist es äußerst wichtig, daß die Kalbenkanten

und die Rippen immer parallel verlaufen und keinesfalls durch zu schwache Anlage im Grund

gespreizt werden (siehe Abbildung 24). Bei notwendig werdenden Nacharbeiten der

Kalbenanlageflächen hilft der Analogwinkler.

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Form D (B)

Was bei dieser Form von den zuvor behandelten Teilen abweicht, ist die sternförmig genutete

Mittelscheibe. Aber auch hierfür finden sich in dem Fertigungspotpourri der vorher beschriebenen

Form einige Anlehnungspunkte.

Eine 8er Teilung läßt sich genau wie bei Form C mit dem kleinen

selbstgezimmerten Winkel vornehmen. Die Scheibe steht hierbei senkrecht und lehnt sich gegen den

etwas erhöhten Stollen Teil 4 an. Ein Anschlag steht ebenfalls senkrecht.

Während des

Sägeschnittes läßt sich die Scheibe mit der Hand halten (siehe Abbildung 25). Für Teilungen, die

sich nicht mit dem Winkel bewerkstelligen lassen, hilft der Papierstreifen.

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Form E

Hier besteht für den Modellbau die Möglichkeit, eine fertigungsfreundliche Konzeption zu wählen, das heißt, die Segmente mit den eingearbeiteten Spakenöffnungen der Originalbauweise durch einzelne Scheiben zu ersetzen.

Die Trennlinien werden durch Bänder versteckt. Jede der drei Scheiben ist aus Segmenten zusammengebaut. Dieser Prozeß geschieht in Anlehnung an die Kopfabdeckung beziehungsweise Kalbenfertigung. Als Alternative zur Segmentfertigung kann man in einen Rundkörper schön säuberlich Rillen einkratzen, allerdings sieht das dann immer so aus, als hätte man in einen Rundkörper schön säuberlich Rillen eingekratzt.

Wie bei allen anderen Teilen dreht sich auch hier nichts ohne die richtige Reihenfolge:

Abb. 23: Einpassen der Kalben. |

Abb. 24: Falsch, kein Kontakt im Grund. |

Abb. 25. Ausnehmungen in Scheibe sägen Teilung wie Abb. 12, ausschließlich senkrecht Schnittverbreiterung wie Abb. 11. |

|

Grundlagen | Gewichtigkeit | Bauformen | Fertigung | Pfosten | Kopfplatten | Kopfabdeckung |

|---|---|---|---|---|---|---|---|

| Kalben | Rippen | Beschläge | Montage | Form D (B) | Form E | Tricks | |

Tricks

Kein Mensch würde annehmen, daß man mit ein paar guten Tricks eine Raumfähre zum Mars bringt. Genauso gut würde auch niemand glauben, daß man mit ein paar Tricks ein Fahrmodell-Rennen gewinnen kann; es sei denn auf Kosten anderer. Daß man aber mit einer Menge guter Tricks ein Schiffsmodell bauen kann, ist allgemein bekannt.

Wenn man zum Beispiel eine Rackperle mit einem Durchmesser von 1,5 mm und einer Bohrung von

0,5 mm sieht, kann die Herstellung natürlich nur ein besonderer Trick sein, den man nur zu kennen

braucht, um dem gleichzutun.

Wenn man aber weiß, daß sich hinter dem Winzling acht technisch klar

definierte Arbeitsgänge verstecken, ist es plötzlich kein Trick mehr. Bei einem Magier sprechen

wir von Tricks, weil wir die nüchternen technischen Vorgänge seiner Darbietung nicht kennen.

Würden wir sie kennen, wäre nicht nur der Spaß des Zauberers verdorben, sondern unserer auch.

Beim Modellbau hingegen fängt der Spaß erst bei genauer Kenntnis eines möglichen

Fertigungsablaufes an.

Bei der Suche nach einer Verfahrensweise in meinem eigenen Bereich, auf die das Wort Trick

passen würde, will mir nichts richtiges einfallen. Wenn man die Methode eines Modellbauerkollegen

mit dem Wort bezeichnet, dann wahrscheinlich weil man sie nicht ganz durchschaut.

Bei einem

großen Teil der Betrachter und Zuschauer fällt das Wort "Tricks" bei allen Anwendungen, die

beeindrucken und eine besondere Fertigkeit ahnen lassen. Ein noch größerer Teil braucht nach

keinem Wort zu suchen, der hat das Wundern verlernt.