05.2004

|

|

fib-02-01.htm

05.2004 |

Die Mast-Werkstatt

Vorwort

Alle einzelnen Elemente, die ein hölzernes Schiff ausmachen, mußten in mühevoller Kleinarbeit

gehackt, gebogen und beschliffen werden. Nur bei den Masten kam die Natur dem Menschen etwas

entgegen, denn sie wuchsen so im Wald, wie man sie brauchte:

unten dick, oben dünner und mit hoher Biegefestigkeit, die sogar noch über viele Jahre durch den

Wind getestet und verbessert wurde. Daß man die gewaltigen Untermasten größerer Schiffe nicht aus

einem einzigen dicken Stamm herstellte, hat zwei Gründe: Zum einen standen auch schon früher

dicke, gerade gewachsene Bäume nicht an jeder Ecke, zum anderen hatte man beobachtet, daß ein

Sturm oft dicke Bäume brach, während dünnere standhielten. Es wurden also mehrere dünne, zuvor

entsprechend profilierte Teile zu einem dicken Stamm zusammengefaßt. So entstanden also zwei

verschiedene Bauweisen:

• Masten und Rahen aus einem Stück

• gebaute Masten

Welches Holz

Bevor wir uns der Mastherstellung zuwenden, stellt sich die Frage nach dem geeigneten

Material.

Mit Ahorn für den Mast macht man keinen Fehler: Es ist gut bearbeitbar, bleibt gerade und ist so

hell, daß es eine Tönung von gelb bis ocker zuläßt.

Auf' zahlreichen alten Darstellungen erscheinen die Rahen wesentlich dunkler als die Masten. Um

dem gerecht zu werden, fällt dafür die Wahl auf Kirschbaum.

Es hat außer der Farbgebung ähnliche Eigenschaften wie Ahorn und sieht neben der historischen

Begründung noch gut aus.

Kirsch- und Ahornbäume gibt's überall im Lande, nur wenn sie abgesägt sind, scheinen sie in

geheimnisvolle Kanäle zu verschwinden. Wer also keinen alten Schreinermeister oder Sägemüller

kennt, dem bleibt nur der kostspieligere Weg über einen Katalog der Firma Arkowood, Schloßring 2,

D-72290 Lossburg.

|

|

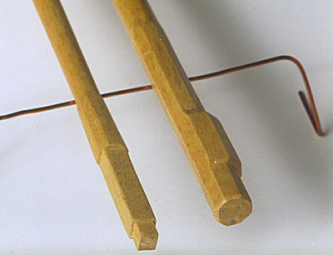

| Abb. 1: Aus einem Viereck wird ein Achteck. | Abb. 2: Brett mit Rille:

L Längsanschlag; 1 = Grundkörper; 2 = Führungswinkel; 3 = Druckstab, M = Marsstenge; S Sägekreis; V = Mindestvorführungslänge 30 mm. |

Masten und Rahen aus einem Stück

Achtkantleisten sägen

Das Sägen eines Achtkantes ist das Beste, was einem passieren kann, weil die vier auszuführenden Schnitte mit dem gleichen Maß, also ohne Verstellung der Säge, erfolgen können. Um jedoch mit Sicherheit und ohne Schaden zu nehmen um die acht Ecken herumzukommen, ist folgendes unbedingt zu beachten: Damit die Hand aus dem Sägebereich bleibt, wird die Leiste nur jeweils bis zur halben Länge eingeführt, also von zwei Seiten gesägt. Der Druck in die Führungsrille erfolgt mit einem Holzstab, der an der Stirnseite die gleiche Rille hat wie das Brett. So sind sämtliche Hände in Sicherheit. in Führungswinkel (Teil 2) verhindert Beschädigungen an der gesägten Fläche bei der Austrittsseite der Säge. Bei Einsatz eines Metallkreissägeblattes ist diese Gefahr nur sehr gering. Der Winkel hat vorne eine Eintrittsschräge und muß die gesägte Fläche gerade so durchlassen.

Die Abbildung 3 zeigt das Ablaufschema vom Rohmaterial (0) bis zum letzten Schnitt (4).

Achtkant konisch sägen

Eine leichte Verjüngung, wie sie meist bei Untermasten vorliegt, läßt sich beim Runden erreichen. Wenn es sich jedoch um einen Einstengenmast oder um eine Rah handelt, kann die Säge etwas Vorarbeit leisten

Der Sägevorgang ist einfach, und genau wie beim Parallelsägen kann man sämtliche Schrägen einer Stenge mit der gleichen maßlichen Einstellung sägen. Allerdings wird aus dem Brett mit Rille ein Schlitten mit zwei Spannpratzen, einer Leiste zur Erreichung des Abstandes D und einer Anlageleiste zur Fixierung des Stabes in Längsrichtung (Abbildung 4). Natürlich hat diese Einfachheit auch ihren Preis: Erstens muß der Längsanschlag so lang sein, daß die Abstandsleiste schon bei Schnittbeginn anliegt (Abbildung 5), zweitens muß der Längsanschlag so hoch sein, daß er zur Ausrichtung dienen kann. Außerdem muß der Achtkantstab am jeweiligen verjüngten Ende zum Spannen um zirka 15 mm verlängert sein. Aber das war auch schon alles.

Die Dicke der vorher erwähnten Unterlegeleiste ergibt sich aus der Differenz zwischen großem

und kleinem Achtkant, der Länge des konischen Bereiches und der Länge des Schlittens:

Leistendicke D = (halbe Differenz x Anlageabstand A) : Konuslänge K

Die Vorrichtungsschräge für eine durchschnittliche Stenge liegt übrigens bei 1:55. Ein 300 mm langer Schlitten ist also mit einer Leiste von zirka 5 mm ausgerüstet. Sollte sich die Forderung nach den verschiedensten Schrägen ergeben, kann man diese Leiste auswechselbar machen.

Vor Beginn des eigentlichen Sägevorganges sind die Spannpratzen entsprechend der Konuslänge und der Stangendicke einzustellen. Während die Pratze an dem zu reduzierenden Ende eine feste Position hat, muß die zweite an der jeweiligen Position verbohrt werden. Die Spannhöhe ergibt sich durch Auswechseln oder Unterlegen der Spannpratze. Um die zweite Spannpratze möglichst nahe am Anfang der Schräge plazieren zu können, ohne sie anzusägen, wird es notwendig, den Schlitten mit bereits eingespanntem Werkstück von oben in die Sägeposition einzulegen (Abbildung 5). Der Längsschlitten ist soweit zugestellt, daß das Sägeblatt bei manuellem Durchdrehen den Anfang der Schräge gerade berührt.

Nach Ausführung des ersten Schnittes wird der Schlitten nach oben herausgenommen. Die Tatsache, daß der jeweilige Schnitt nur immer bis zur Spannstelle ausgeführt wird, diese also unbeschädigt bleibt, versetzt uns in die Lage, die 16 Schrägen, die zum Beispiel bei einer Rah anfallen, mit der gleichen Einstellung zu sägen. Außer dem eigentlichen Sägen muß man pro Schräge nur herausheben, umspannen und wieder vor Ort bringen. Der beschriebene Vorgang ist so einfach und das Resultat so exakt, daß sich selbst die Verjüngung von nur 4 mm dicken Achtkantstengen lohnt. Die verbleibenden Zapfen dienen als Spannstelle beim Runden.

|

|

|

| Abb. 6: Kräfte am Mast. |

Abb. 7: Mast vier Kanteln: Je zwei zusammenleimen und abrichten, dann die zwei Paare verbinden. |

Abb. 8: Vom Durchmesser zum Baumaß (SL). Seitenlänge SL = d/2 (h) + Zugabe x 1, 155. |

Gebaute Masten

Um den im ersten Abschnitt erwähnten Vorteil von mehreren dünnen Stämmen gegenüber einem dicken etwas zu vertiefen, hier noch ein paar Grundsätze des Zug-Druck-Verhaltens in einem biegebelasteten Stamm (Abbildung 6). Während der Druckaufbau auf der der wirksamen Kraft P abgewandten Seite sehr hoch sein kann, ohne eine Schädigung zu verursachen, sind die Kräfte, die dem auf der Angriffsseite entstehenden Zug entgegenwirken, wesentlich geringer und führen zum Zerreißen der Fasern (a). Dieses Zerreißen wird hinausgezögert durch die Fähigkeit der Faser, sich zu dehnen. Wobei die Dehnfähigkeit unterstützt wird durch die Möglichkeit einer geringen Verschiebung der Stämme gegeneinander (b). Wenn's stimmt, was die Psychologen sagen, nämlich daß eine Arbeit weniger belastend ist, wenn man um den Grund einer Handlung weiß, macht es uns jetzt nichts mehr aus, erst eine Leiste in Streifen zu schneiden, um sie dann wieder zusammenzuleimen.

Mast vier Kanteln gebaut

Wie man aus vier quadratischen Leisten ein größeres Quadrat baut, ist nicht dargestellt, weil es einer Anleitung bedürfte, sondern nur der Vollständigkeit halber (Abbildung 7). Die weitere Bearbeitung ist gleich der unter "Masten und Rahen aus einem Stück" beschriebenen.

Mast aus sechs Kanteln gebaut (im Original mit Kern)

Kleine Ursache, große Wirkung: zwei Kanteln mehr und schon läuft die ganze Fertigung anders ab.

Die gewünschten sechs nach außen sichtbaren Teile erreicht man durch den Zusammenbau von sechs gleichseitigen Dreiecken. Das Ausgangsmaterial hierzu ist ein Brett mit der Länge des Mastes und einer bestimmten Dicke. Die Breite beträgt acht- bis zehnmal die Seitenlänge des Dreiecks. Um diese Leisten mit dreieckigem Querschnitt zu sägen, braucht man nichts anderes als den Winkel und die Seitenlänge des Querschnittdreieckes. Der Winkel ergibt sich, indem man die 180 Grad, was immer die Summe aller Winkel eines Dreieckes ist, durch drei teilt. Zur Seitenlänge gelangt man durch die Multiplikation der halben Sechskantweite (Schlüsselweite), was gleichzeitig der halbe Durchmesser ist, mit 1, 15 5. Die Abbildung 8 zeigt den Weg zu diesem Maß.

Wie man aus einem Breit mit möglichst wenig Verschnitt Dreieckleisten sägt, ist auf Abbildung 9 dargestellt. Die Brettdicke entspricht also der Dreieckshöhe und damit der halben Sechskantweite beziehungsweise des halben Durchmessers. Beim ersten Schnitt ist der Längsanschlag der kleinen Kreissäge so eingestellt, daß die auf 60 Grad eingestellte Säge (auf der Sägeskala meistens 30 Grad) gerade eine Längskante schräg schneidet (Abbildung 9a).

In Abbildung 9b ist das Brett über die Längsachse auf die andere Seite gelegt. Hier kann man erkennen, daß damit schon der halbe Vorschub getätigt ist.

Die Sägeposition für den zweiten Schnitt wird sichtbar auf Abbildung 9c: die eigentliche Zustellung Z ist getätigt. Sie setzt sich zusammen aus der halben Seitenlänge SL/2 plus der effektiven Sägeblattdicke Se, also: Z = SL/2 + Se.

Wenn die vorhandene Kreissäge keine sichere Möglichkeit bietet, um den errechneten Vorschub wiederholt einzustellen, gibt es eine einfache und sichere Methode: die mit dem Distanzstück (Abbildung 9c). Hierbei wird eine einfache Stellschraube bis zum Längsanschlag vorgeschraubt, nachdem der jeweils erste Schnitt ausgeführt ist. Dann wird der Anschlag gelöst, das Distanzstück mit der Dicke der Zustellung zwischengelegt und der Anschlag wieder festgezogen. Wenn man jetzt durch leichtes Hin- und Herschieben prüft, ob das Distanzstück nicht zu stark eingeklemmt ist, wodurch die Zustellstrecke verfälscht würde, stimmt der Vorschub so genau, wie wir ihn brauchen. Wo auch die einfache Stellschraube fehlt, bleibt immer noch die Möglichkeit, die Zustellung mit der Schieblehre zu messen, und zwar zwischen dem Anschlag und einer Tischnute. Um eine bessere Montage zu gewährleisten, besonders bei geringeren Ungenauigkeiten der einzelnen Kanteln, sollte man die im Zentrum zusammenlaufenden Ecken brechen (Abbildung 10).

|

|

| Abb. 11 : Zustellung bei reduzierter Brettdicke.

Z = SU2 + Se + X. |

Abb. 12: Zustellung bei Brettdicke mit Aufmaß.

Z=SU2 + Se-X. |

Das hat außerdem den Vorteil der besseren Orientierung beim Zusammenleimen. Dieser Kantenbruch läßt sich natürlich durch etwas Planung einsparen, wenn man nämlich das Brett etwas dünner wählt. Dies wiederum ist auf der einen Seite eine Einsparung, auf der anderen Seite läßt sich ein zufällig vorhandenes Brett, dessen Dicke unter der vorher genannten halben Sechskantweite liegt, verwenden. Die Reduzierung der Dreieckshöhe sollte bei maximal 1 mm liegen. Um bei diesem Untermaß das geplante Seitenmaß des Dreieckes beziehungsweise des Sechskantes zu erhalten, muß die Zustellung ein klein wenig vergrößert werden. Wer mir jetzt vertraut, hat's gut: Er braucht nur den Wert X (das ist die Höhenreduzierung R mit 0,58 multipliziert) zur Zustellstrecke addieren: Zustellung = SL/2 + Se + X. Mißtrauische müssen sich mit der Beweisführung in Abbildung 11 befassen.

|

|

| Abb. 10: Freies Zentrum durch Abflachung. | Abb. 13: Spaltkeil: a = 60 Grad; b = 90 Grad;

1 = Befestigungslasche; 2 = Schraubbolzen mit Mutter im Spaltbereich profiliert. |

Bei reduzierter Höhe verringert sich die durch die Drehung automatisch erreichte Zustellung SL/2 um den Betrag X, also muß die Strecke X zur Zustellung addiert werden.

Sollte es sich ergeben, daß ein Brett vorliegt, das etwas Aufmaß hat, und die Reduzierung zu aufwendig erscheint, hilft wieder die Mathematik: In diesem Falle wird der Wert X von der Zustellstrecke SL/2 + Se abgezogen (Abbildung 12).

Ehe man ein gutes Brett verdirbt, ist es gut, sechs kurze Probestücke zu sägen, um den Sägewinkel zu kontrollieren, dessen eventueller Fehler sich beim Zusammenbau sechsmal addiert.

Exkurs: Sägen mit Spaltkeil

Für diese Sägeoperationen eignet sich die kleine Kreissäge Proxxon FKS 85/E. Hierbei ist allerdings ein Spaltkeil unbedingt notwendig sonst fühlt sich das kleine hartmetallbestückte Kreissägeblatt eingezwängt und fängt an zu flattern. Die schnittverbessernde Wirkung des Spaltkeils, auch bei rechtwinkeligen Leisten, wird allgemein unterschätzt, besonders bei Sägeblättern mit verschränkten Zähnen und hartmetallbestückten.

Die bei derartigen Kleinleisten einsetzbaren Spaltkeile unterscheiden sich etwas von den in der Tischlerei üblichen (Abbildung 13a/b). Die zum Brett gewandte Seite schneidet mit der Säge ab, die andere steht zirka 0,2 mm über und drückt die Leiste aus dem Sägebereich. Der Keil ist kurz hinter der Säge positioniert und, falls gute Funktion erwartet wird, nur für eine Blattstärke einsetzbar.

Verkleben der Mastsegmente

Während es bei vier Leisten die Möglichkeit gibt, je zwei zusammenzuleimen und dann die beiden Paare zu verbinden, muß diese Tischlermethode bei sechs Teilen ausgeschlossen werden. Normale Spanneinrichtungen würden nämlich ein heilloses Chaos verursachen. Neben dem Chaos gibt es zwei gangbare Möglichkeiten: die fachmännische und komplizierte oder aber die simple. Die fachmännische besteht darin, die einzelnen Leisten mit Leim einzuschmieren und sie dann mit mehreren Ringen, die strahlenförmig angeordnete Druckschrauben haben, zusammenzudrücken. Die simple Methode ist die mit dem Zwirn, mit dem der Mast umwickelt wird.

Etwas so Einfaches, daß man gänzlich ohne ein wenig Planung auskäme, gibt es jedoch in unserem Metier nicht. Die ganze Klebeaktion fängt damit an, daß man zwei Streifen Isolierband mit etwa der Länge des Umfanges auslegt. Darauf werden die sechs Segmentleisten nebeneinander gelegt und angedrückt (Abbildung 14). Nachdem jetzt die Kontaktflächen mit verdünntem Ponal (etwa 1/5 Wasser) eingesammelt sind, läßt sich das ganze Stangenspiel unterstützt von den Klebestreifen zu einem Bündel zusammenlegen.

Und dann kommt der Zwirn zum Zuge. Wenn man jetzt nämlich feste Bandagen legt mit etwas Abstand zueinander, läßt sich zwischen diesen Wicklungen die Gleichheit der Seitenmaße mit einer Schieblehre überprüfen und gegebenenfalls durch Druck mit einer Zange korrigieren. Nachdem das passiert ist, wird der ganze Mastbaum von oben bis unten fest umwickelt. Jetzt ist auch die letzte Gelegenheit, die Geradheit der Stange noch einmal zu überprüfen beziehungsweise durch Biegen zu korrigieren. Wer dem Druck einer solchen Wicklung mißtraut. braucht nur eine angenommene Fadenspannung von 1 kg mit der Anzahl der Wicklungen zu multiplizieren. Trotz allen Druckes muß während des Wickelvorganges geprüft werden, ob alle Spalten dicht geschlossen sind.

Zum Gebrauch von Weißleim gibt es eine Alternative, nämlich Zweikomponentenkleber (Uhu endfest).

Der hat bei guter Verbindung noch den Vorteil, daß er Korrekturen über lange Zeit und bei geringem Druckaufwand zuläßt.

Was aber nützt der Aufwand, wenn man zum Schluß von dein ganzen edlen Kantelngefüge nichts mehr sieht - und je besser man gearbeitet hat, desto mehr trifft das zu. Was da zu tun ist, weiß jeder; nämlich je eine Seitenfläche jeder Leiste mit schwarzer Seidenmalfarbe einpinseln. Man muß nur früh genug daran denken.

Sechskant konisch sägen

Der Vorgang ist im Prinzip der gleiche wie beim Achtkant und wird auf derselben Vorrichtung ausgeführt. Auch hier liegt immer eine zu sägende Seite der Auflageseite gegenüber. Die Formel zur Errechnung der Distanzstückdicke ist ebenfalls dieselbe.

Gebauter Achtkant

Sollte sich die Forderung ergeben, ein Bauteil aus acht Segmenten zusammenbauen zu müssen, zum Beispiel für eine hohen Drücken ausgesetzte Geschützsäule (Abbildung 15) oder Innenbeziehungsweise Außenkranz eines Steuerrades, gelten bis auf geringe Modifikationen die gleichen Formeln und Vorgänge wie für den Sechskant. Die Schrägstellung der Säge ändert sich von 30 in 22,5 Grad und hiermit der Wert für die effektive Sägedicke: Se = S x 1,09. Außerdem ändert sich der Multiplikationswert X für dünnere beziehungsweise dickere Rohlingsbretter: X = R beziehungsweise A x 0,41.

Runden der Masten und Rahen (gilt für massive und gebaute)

Wenn jetzt noch die Kanten des Acht- oder Sechskants zum Sechzehn- beziehungsweise Zwölfkant manuell gebrochen werden, ist das schon der halbe Weg ums Kap. Das bißchen Rundschmirgeln ließe sich zur Not mit der Hand erledigen, aber auch hier muß es etwas Professionelles geben, so etwa in der Art des Kalibrierklötzchens zum Runden von 0,5er Holzdübeln (Beitrag "Bergholzbolzen Perfektion en miniature" in "ModellWerft" 10/98). Die einfache maßstäbliche Vergrößerung dieses Kleinschmirglers jedoch verlief wie der Versuch, die Leistung eines Flohs, der 130mal so hoch springt, wie er groß ist, auf einen Elefanten zu übertragen. Die Moral von der Geschicht: Was für viele Kleine gilt, gilt f manche Große nicht.

Auf den vorliegenden Fall übertragen heißt das, daß neben der notwendigen Vergrößerung folgende Änderungen vorzunehmen sind: Erstens muß das Schmirgelleinen (Stück eines Maschinenschleifbandes) wegen der größeren Zugkräfte, die dort auftreten, befestigt werden Hierdurch ergibt sich gleichzeitig die Möglichkeit, immer einen unverbrauchten Bereich des Schmirgelleinens vor Ort zu bringen. Zweitens ist durch den Einsatz von drei Halteschrauben, die durch die größere Länge und den größeren Durchmesser bedingt sind, eine stabilere Ein- und Zustellung gewährleistet. Darüber hinaus bieten die drei Halteschrauben die Möglichkeit, parallel und konisch zu schleifen sowie einen bestimmten Durchmesser zu kalibrieren (Abbildung 16). Durch den untergelegten Filz paßt sich das Schmirgelleinen an den Rundstab an und bringt so eine größere Fläche zum Einsatz.

Als Antrieb genügt eine waagerechte eingespannte Bohrmaschine mit fliegend eingespannten Stab. Beim Einsatz einer Drehmaschine läßt sich ebenfalls fliegend arbeiten oder mit eingesetzter Körnerspitze, wobei das durch die Abflachung verbleibende Loch als Zentrierung dient (Abbildung 10).

Mit

viel Gefühl klappt´s auch mit 240er Schmirgelleinen in der Hand.

Mit

viel Gefühl klappt´s auch mit 240er Schmirgelleinen in der Hand.

Wer diesen Stengenschmirgler nur fürs Feine einsetzen will, hat die Möglichkeit, mit seinem

"Vorgänger" noch etwas Vorarbeit zu leisten. Es handelt sich hier um zwei Brettchen von zirka

80x120 mm und etwa 8 10 mm dick Beide haben an den Ecken vier Bohrungen und sind auf den

gegenüberliegenden Seiten mit 120er Schmirgelleinen beklebt. In einem Brett werden die Schrauben

befestigt, das andere läßt sich locker aufsetzen.  Da beide Seiten beklebt sind, heben

sich die Drücke auf, so daß sich das Gebilde auf dem Stab hin- und herführen läßt (Abbildung

17).

Da beide Seiten beklebt sind, heben

sich die Drücke auf, so daß sich das Gebilde auf dem Stab hin- und herführen läßt (Abbildung

17).

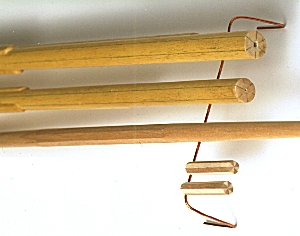

Mast sechs Kanteln

"Der Vortrag war bis hierher ganz gut", ruft da jemand aus seiner Ecke, "aber alles schön symmetrische Teile. Was ist mit den oberen Stengen, die mit dem Knubbel am unteren Ende?" Hier gibt es wieder zwei Möglichkeiten: fummeln, was auch zum Ziel führen kann, oder detailliert planen. Der eigentliche Vorteil eines Planes besteht nicht darin, daß es unbedingt klappen muß, sondern daß er bei Fehlern rekonstruierbar ist und so zur Verbesserung führt. An der in Abbildung 18 dargestellten Stenge ist so ziemlich alles dran, was ein Modellbauerleben versüßen kann. Selbst wenn das Teil, das bei Ihnen gerade zur Fertigung ansteht, nicht genau dem abgebildeten entspricht, so sind doch meist wesentliche Elemente übernehmbar.

Die jetzt folgenden Schritte wurden parallel zur Fertigung dieser bzw. der in Abbildung 19 abgelichteten fertigen Marsstenge aufgeschrieben.

Ablaufbeschreibung

(siehe Abbildung 20, 1-13)

Damit wären wir am Ende des ersten Teils angelangt. In einem weiteren Beitrag geht es dann um Wulings, Fischung usw.

Im ersten Teil des Beitrags ("ModellWerft" 11/ 99) haben wir uns mit der Anfertigung des

bloßen Holzkörpers befaßt.

Der Mastbaum alter Segler war aber nicht einfach nur ein dickes Stück Holz, sondern die Säule, an

der alle Funktionen des Segelvorganges zusammenliefen ohne ihn konnte der Seemann je nach Gemüt

nur noch fluchen oder beten.

Selbst das Ruder - meist als das wichtigste Aggregat eines Schiffes bezeichnet - verliert seine Funktion ohne den vom Mast übertragenen Schub.

Um den Mast für diese Zentralposition auszurüsten, bedarf es einiger wesentlicher Zusätze und Vorkehrungen. Was da als erstes ins Auge fällt, weil es nicht nur der Verstärkung dient, sondern auch noch gut aussieht, sind die Tauwicklungen (Wuling) mit den schützenden Holzringen. Ferner die Marse. die als Basis für die Wanten der Marsstenge dienen. Sie waren also keinesfalls als bequeme Aussichtsposition gedacht oder um Geschütze darauf zu befestigen, das waren nur Nebeneffekte, gute und schlechte.

Etwas unscheinbarer, aber nicht weniger wichtig ist die Fischung des Mastes. Dabei handelt es sich um Holzkeile, die im Bereich des Decks rings um den Mast angeordnet sind und ihn in Position halten. Ihrer bediente sich mitunter der Kapitän, um mit dem Neigungswinkel der Masten zu experimentieren.

Und dann sind da noch die Wanten mit ihrer Schutzumwicklung, die natürlich in die Rubrik Tauwerk gehört, aber hier besprochen wird, weil sie vornehmlich im Zusammenhang mit den Masten auftritt.

So, das war die Vorrede - jetzt kommt das Brauchbare (hoffe ich).

Wuling mit Holzringen

Die Wulinge verbinden bei gebauten Masten die einzelnen Kantelsegmente zu einem Baum. Aber auch bei Einstengenmasten erhöhen sie die Festigkeit. Das erklärt sich daraus, daß ein Baum selten bricht wie eine Glasstange, sondern auf einer längeren Strecke oft unter Aufspleißen der Mitte. Die Bandagen erfüllen also durch Zusammenhalten der Fasern einen ähnlichen Zweck wie bei den gebauten Masten.

Was beim Original mit Flaschenzügen und Hebeln bewerkstelligt wird, geht beim Modell mit der Hand und ohne jede Anstrengung. Auch bei der Befestigung weicht man vom Original ab. Die im Modellbau und auch in anderen Bereichen übliche Methode ist auf Abbildung 2 dargestellt. Den Knoten kann man in einer der Verschalungsnischen verschwinden lassen. Am Original werden die Tauwindungen meist durch Holzringe vor Beschädigungen geschützt, während die Modelle oft ohne auskommen müssen. Spätestens bei dem Versuch, den um ein unrundes Profil gebogenen Holzstreifen von etwa 0,5x0,8 mm neben der Seilwindung festzukleben, weiß man warum. Hier sei mir eine Kritik an der Schöpfung erlaubt, die bei der Zahl der Hände die Bedürfnisse eines Modellbauers übersehen hat: eine fehlt immer! Dieser Mangel wird in folgendem Ablauf durch eine kleine Klemmvorrichtung ausgeglichen (Abbildung 3).

Nun der Arbeitsablauf im einzelnen:

|

|

| Abb. 4: Biegen der Holzringe über Dampf. | Abb. 6: Abmessungen der Fischungskeile.

Gewählte Grundmaße: Mastdurchmesser - 11, Fischungsdurchmesser = 16,5. |

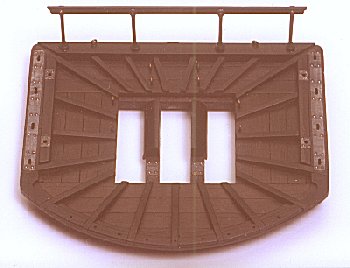

Die Mars

Bei der Marsplattform geraten zwei Forderungen in Konflikt: Auf der einen Seite muß dieses Gerüst stark genug sein, um über die Wanten die Stenge zu halten, darf andererseits aber nicht schwer sein, weil es durch den langen Hebelarm das Kippmoment des Schiffes ungünstig beeinflußt. Für den Modellbauer haben diese Überlegungen jedoch wenig Bedeutung. Auch sonst gibt es zum Bau einer Mars nicht viel Hilfreiches zu sagen.

Es handelt sich hierbei eben um Kleinst-Tischlerarbeit, wobei der Umgang mit der kleinen Kreissäge vorausgesetzt wird. Die Abläng- und Anpaßarbeit beim Zusammenbau ist eine dankbare Aufgabe für die im "Flickartikel" vorgeschlagene Minibohrmaschine mit Kreissägeblättchen, zusammen mit dem in Ausgabe 2/96 beschriebenen "Analogwinkler".

Die Mastfischung

Der Ablauf zur Fertigung von zum Beispiel 16 Keilen oder auch Keilköpfen für die Mastfischung entspricht dem der Herstellung der Kanteln für gebaute Masten. Wer's nicht glaubt, braucht nur weiterzulesen. Wer's glaubt auch. Die Ähnlichkeit wird klar beim Vergleich der beiden Querschnitte. Der Unterschied besteht nur in der Länge der Segmente und darin, daß der Keil außen ein Profil hat. Das bedingt eine geringe Modifikation des Ablaufes! Da sich aus festgelegten Größen eine bessere Vorstellung ergibt, wird der Mastdurchmesser mit 11, der Außendurchmesser der Fischung mit 16,5 und die Zahl der Keile mit 16 angenommen. Daraus ergibt sich ein Winkelmaß von 22,5 Grad. An Stelle der bei den Kanteln angenommenen Dreiecksmaße nehmen wir hier für "SL" einfach den 16ten Teil des Umfanges: SL = 16,5 x 3,14 : 16 = 3,2. Die Tiefe ergibt sich aus (16,5 - 11) : 2 = 2,75 (Abbildung 6).

Bei der Rohlingsvorbereitung werden in Abhängigkeit von der gewünschten Keilform zwei Versionen festgelegt (Abbildung 7):

Operation 2

Der jeweils erste Schnitt am Längsanschlag erzeugt die erste Schräge je Werkstück.

Operation 3

Wie beim Schneiden der Mastsegmente wird auch hier durch die bloße Wendung ein Teil der

Zustellung getätigt. Nur ist es hier durch die geringe Schrägstellung der Säge sehr wenig.

Operation 4

Die zu tätigende Zustellung setzt sich zusammen aus der Seitenlänge SL reduziert um die schon

getätigte Zustellung plus der effektiven Sägeblattbreite Se (durch die geringe Schrägstellung ist

hier S gleich Se. Der dann geführte zweite Schnitt bringt jeweils zwei Werkstücke.

Operation 5

Jetzt muß die Platte zum Sägen der ersten Schräge des nächsten Keilpaares wieder gewendet werden

(weiter wie Operation 3). Der erste Sägegang ist jeweils Verschnitt. Das liegt daran, daß, wie

schon eingangs erwähnt, die Seiten unterschiedlich sind. Die notwendige Zustellung entspricht

hier der Strecke X.

Operation 6

Keile abbrechen oder absägen.

Bekleidung des Taus und Verbundwicklung

Eine Wicklung manuell um ein Tau oder einen Tauverbund zu legen ist immer eine knifflige Sache. Der Wickelvorgang an sich wäre noch zum Aushalten, wenn man nicht dauernd um eines dieser langen Enden herummanövrieren müßte. Da ist also irgend etwas Mechanisches ins Spiel zu bringen.

Im Gegensatz zu den meisten Vor- und Einrichtungen soll hier nichts be- oder abgearbeitet, sondern nur das Werkstück auf eine ganz bestimmte Weise gehalten beziehungsweise bewegt werden. Die genaue Definition dieser Bewegung legt im Grunde schon die gesamte Vorrichtung fest: Die Schnur muß auf einer Strecke von zirka 100 mm leicht gespannt sein, muß sich drehen und muß sich verschieben lassen, so daß weitere Teilstrecken in den gespannten Bereich gelangen.

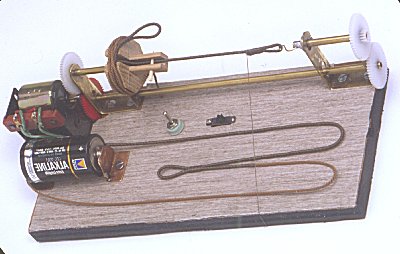

Das diktiert zwei Hohlwellen, die in einem Abstand von 100 mm synchron laufen und wovon jede eine einfache Spanneinrichtung hat. Jetzt braucht man um diese in der Luft liegende Forderung nur noch eine Mechanik drumherum bauen.

Die Mechanik besteht aus den erwähnten zwei Röhrchen (4x0,5) mit je einem Antriebsrad, der Synchronwelle ebenfalls mit zwei Zahnrädern und dem Motor, der mit einem Ritzel an einem der vier Räder angeschlagen ist. Dazu noch die Batterie, die den Saft liefert für die ganze Aktion. Das alles ist mit zwei U-förmigen Wellenträgern und einem gebastelten Batteriehalter auf einer Grundplatte befestigt (Abbildung 9). Das Schaltsystern besteht aus einem Aus- und Einschalter und einem Umkehrschalter. Der ist wichtig, damit man bei einem vorkommenden Verlauf der Windung problemlos zurückdrehen kann Die paar nötigen Leitungen sind unter der Platte verlegt (Abbildung 10).

Dies ist die Grundeinrichtung, die man mit ein paar kleinen Zusätzen für drei Anwendungsfälle ausrüstet:

|

|

|

| Abb. 10: Schaltplan für die Wickelmaschine. | Abb. 11: Einfache Haltewicklung für Block, Juffer oder Schlaufe, | Abb. 12: Aufnahme für ein bereits bestücktes Tauende, die Wickelseite entspricht |

Schutzwicklung

Bekleidung der Wante auf der gesamten Länge (siehe Abbildung 9). Man rührt das Seil durch die

Röhrchen und klemmt es zur Erzeugung der Spannung mit Schrauben fest (eine in jedes Rohr

gedrückte Zahnstocherspitze tut's auch). Zu Beginn wird der Wickelfaden am Seil festgebunden und

das eine Ende auf 3 mm abgeschnitten, angeleimt und mit umwickelt. Ist ein Teilstück fertig

umwickelt, löst man die Klemmung und zieht das Seil weiter.

Einfache Haltewicklung

Juffer beziehungsweise Block mit Stropp oder eine Wantenschlaufe liegen an der Wickelseite, das

andere Tauende läßt sich durch das Rohr rühren. Stropp oder Schlaufe wird außerhalb der Maschine

zusammengebunden und dann in einen geeigneten Haken eingehängt (Abbildung 11). Das andere

Seilende führt man durch das gegenüberliegende Rohr und spannt und wickelt wie zuvor.

Schwierige Haltewicklung

Die Bearbeitungsseite entspricht der einfachen Version, am anderen Ende befindet sich jedoch

schon ein Block oder eine Schlaufe. In diesem Falle muß das Seil vor dem Durchgangsrohr

aufenommen werden (Abbildung 12). Diese Situation ist auch auf dem Foto (Abbildung 13) zusehen.

Den von mir verwendeten Motor mit Kunststoffrädern gab es bei der Firma Selva, ähnliche Antriebe

findet man aber auch im Spielzeug- und Minicar-Bereich. Zahnräder vom Modul 0,3 (gut geeignet ist

das Modul 0,5) an aufwärts sind zu beziehen bei Höhn Modellbau (In der Welke 33, 07768

Hummelshain, Tel. 036424/5358 1). Die Spindelgeschwindigkeit sollte so bei 200 Umdrehungen pro

Minute liegen, dabei läßt sich der Auflauf der Windungen genau beobachten.

Fazit

Selbst bei ganz kurzen Wickelstrecken bringt diese Einrichtung noch eine Qualitätsverbesserung. Bei unterbrochenen Wickelungen, wie sie an Juffern vorkommen, ist es kein Fehler, wenn man die paar Umdrehungen mit der Hand macht. Hierdurch geht der Hauptvorteil unserer Einrichtung, nämlich daß man den Wickelbereich gut zugänglich vor sich liegen hat, keinesfalls verloren. Der im Kapitel Taue schlagen" gezeigte Festhaken mit kleinem Abstandhalter kann durch Kippen bei falschem Einhängen zu Fehlschlägen (= fehlerhaft Geschlagenem) führen. Solche Fehlschläge" (der Ursprung des im bürgerlichen Sprachgebrauch üblichen Ausdruckes?) sind nach weiterer Erfahrung auszuschließen, wenn man in den Abstandhalter einen Haken schraubt und den dann in eine Öse einhängt (Abbildung 14). Übrigens, flusenfreies Ausgangsmaterial zum Schlagen und zum Bekleiden ist Baumwoll-Häkelgarn "Anchor Liana" und für geringere Durchmesser "Mez".