05.2004

|

|

fib-03-07.htm

05.2004 |

Profilieren von Leisten

von Günter Bossong

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Vorwort

Nichts betont und untermalt so stark die herrlichen Formen und Linien alter Schiffe wie die verschiedenartigen Leisten entlang des Rumpfes und der Aufbauten. Mal nüchtern und vom Zweck bestimmt, mal kunstvoll, verlangt der Bau dieser Profilleisten besondere Fertigkeiten, sowohl beim Original als auch bei der Miniaturausführung der Modelle. Einer der Wege, die zu solchen Zierleisten führen, wird hier beschrieben.

Es gibt zwar die verschiedensten Möglichkeiten, Geld auszugeben, das noch nicht verdient ist, jedoch gibt es kaum einen Weg, Profilleisten zu verbauen, die noch nicht gefertigt sind. Als Zugabe hier noch ein Ausschnitt aus der Entwicklungsgeschichte der Langholzherstellung. Einer der Hauptgründe bei der Weiterentwicklung von der reinen Handsäge zur mechanisch betriebenen, war die ewige Suche nach dem Untermann. Das war der arme Teufel, der beim Sägen eines hoch aufgebockten, waagerecht liegenden Baumstammes an der unteren Seite der Säge stand, also unter dem Stamm. Nicht nur, daß dieser geplagte Bursche den eigentlichen Sägeschnitt zog, ihm fiel auch noch das ganze Sägemehl ins Gesicht. Bei der Vorstellung, daß für ein mittleres Schiff so um die 2.000 Baumstämme auf diese Weise von einem Heer vor armen Teufeln gesägt werden mußten, wird die Notwendigkeit einer Verbesserung klar.

Übrigens, der noch heute im englischer Sprachbereich übliche Ausdruck "underdog" (Unterhund) war ursprünglich die Bezeichnung für diesen im Sägemehl stehenden armen Hund (Bild 1). Die Position dieser Glücklosen gibt es zwar heute nicht mehr, wenn man aber statt der vorher beschriebenen Knochenarbeit in den Minimalbereich überwechselt, kann es wieder ganz schön schwierig werden.

Vor der Unterteilung in Leisten- und Kantenformen mit ihren verschiedensten Profilen noch einen Satz zum Holz. Bei diesen im Zehntelbereich liegenden Profilformen kann nur sehr feinfaseriges Holz eingesetzt werden. Eine grobe Faser würde das Bild des Profils zu sehr beeinträchtigen.

Zum besseren Verständnis für die nachfolgende Arbeitsunterteilung sei das Wort Zerspanungsintensität erwähnt. Was damit gemeint ist, zeigt die Bild 2: Die gleiche Nute läßt sich mit einem Sägeblatt (in der Bild Position a) oder mit einem Schaftfräser (Position b) erzeugen. Ohne viel Wissenschaft kann man erkennen, daß a die effektivere Methode ist. Bei den folgenden Bearbeitungsvorschlägen wird versucht, so viel Material wie möglich auf eine effektive Art wegzunehmen. um die Feinstwerkzeuge nicht übermäßig zu beanspruchen. Darüber hinaus bedingen schon die verschiedenen Leisten bzw. Bauteilformen den unterschiedlichsten Werkzeugeinsatz.

Bild 2: Zerspanungsintensität a: groß, b: klein |

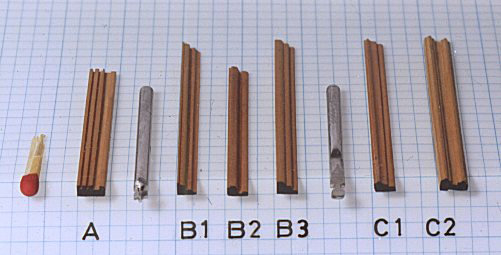

Bild 3:

Verschiedene Profilformen. |

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Profilieren gerader Leisten

Eine gerade Leiste - nur im Querschnitt ein bißchen profiliert - hat eigentlich alle

Voraussetzungen zu einer sauberen, unproblematischen Fertigung, schließlich leben wir ja im

Atomzeitalter. Wenn nur nicht alles so verdammt klein wäre! Sägeblätter müssen zurechtgezaubert

werden, Profilfräser gibt es in dieser Größe nicht, selbst Formfräser aus dem Minibereich sind

Riesen gegen die Radien, die bei einem Maßstab von 1:50 oder kleiner so anfallen. Hier heißt

unser Schlagwort:

Untergliederung in Formelemente, die sich dann mit "einfachen", selbstproduzierten Werkzeugen

herstellen lassen. Die Vorarbeit wird fast ausnahmslos vom Metallsägeblatt übernommen. Das beste

wird sein, wir treffen eine Auswahl von typischen Profilen, wie sie in der Bild 3 gezeigt wird,

und fangen an.

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Profil A, Sägen mit Metallsägeblatt

Die Sägesituation ist für dieses Profil als auch für die Vorbearbeitung anderer immer die gleiche: Das Sägeblatt wird um den Betrag der zu sägenden Tiefe mit der Tiefenlehre über die Tischoberkante eingestellt. Gesägt wird dann am Längsanschlag mit dem Leistengesicht nach unten (Bild 4).

|

|

|

| Bild 4: Nuten sägen a: Tiefe, b: Schnittabstand |

Bild 5:

Einlagen zur Anpassung des Sageschlitzes. |

Bild 6:

Leistenfertigung am Block |

Eine Empfehlung wird für die folgenden Arbeiten zur absoluten Notwendigkeit: ein möglichst geringer Spalt zwischen Sägeblatt und Tischschlitz. Das ist meist mit einem serienmäßigen Tisch nicht zu erreichen. Die in der Bild 5 dargestellte Einlage hat den Vorteil, daß sich die Seitenteile im eingebauten Zustand an das Sägeblatt anpassen und unter Drehung des Blattes kontrollieren lassen. Der so erzielte Minimalspalt hat nicht nur einen praktischen Wert, er vermindert auch die Verletzungsgefahr, die durch eine in einen zu weiten Spalt gezogene Leiste entstehen könnte. Die Voraussetzung zur Befestigung der Einlagen ist eine Tischschlitzbreite von 8 bis 10 mm. Gegebenenfalls muß der vorhandene Schlitz etwas ausgearbeitet werden. Die benötigte Sägebreite liegt zwischen 1,5 und 0,5 mm. Daraus ergibt sich ein Verstellbereich von unter 1 mm je Seite. Das erreicht man durch geringes Aufweiten der Bohrungen der beiden Einlagen in der Querrichtung.

|

|

|

|

| Bild 7:

Rillen sägen. |

Bild 8:

Vorbearbeitung Profil B: 1, 2 = am Block; 3 = paarweise. |

Bild 9:

Nichtzentrische Schneiden. x = Differenz; s = Vorschub pro Zahn. Zweiter Zahn schneidet nicht, wenn x größer als s. |

Bild 10:

Formfehlerausgleich beim Zweischneider. |

Um sich beim Sägen des Profils im sicheren Bereich zu bewegen, läßt man die jeweils zu profilierende Leiste um das von den Fingern gehaltene Stück länger. So bleibt die Hand aus dem direkten Sägebereich draußen. Das ist durch die folgende Alternative ebenfalls zu erreichen: Falls man nicht aus Werkzeuggründen (Fräserschaftlänge, Sägebreite) von zwei Seiten an das Leistchen heran muß, gibt es eine Möglichkeit, die eigentlich nur Vorteile hat, die Blockbearbeitung, d.h., die Leiste am Rohling einschließlich der Feinbearbeitung komplett fertigzumachen und dann erst am Längsanschlag auf Breite abzusägen. Bei dieser Art der Fertigung ist sicherzustellen, daß vor dem Abtrennen die Rohlingskante zur Fertigkante (in Bild 6 Maß b) parallel verläuft. Diese Möglichkeit gilt für alle Profile der folgenden Beschreibung.

|

|

| Bild 11:

Mehrzweckeinrichtung zum Schleifen eines Kleinfräsers gerüstet. |

Bild 13:

Mehrzweckeinrichtung umgerüstet zum Fertig- und Scharfschleifen eines Kleinfräsers. |

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Profil A, Sägen auf der Mehrzweckeinrichtung

Die hier gezeigten Rillen liegen unter 0,5 mm. Also gerade richtig für das "Superding",

welches auch im Buch "Schiffsmodelle perfektionieren" beschrieben wird.

Das eingesetzte Minikreissägeblättchen mit 22 mm Durchmesser ist ein wenig schwächlich, dagegen

sind zwei nach Bohrung und Zähnchen ausgerichtete und mit Zweikomponentenkleber zusammengeleimte

durchaus zum Sägen einer 0,3-0,4 mm breiten Rille zu gebrauchen. Das Zusatzteil (in der Bild 7

Teil 4) läßt sich durch Unterlagen in die benötigte Höhe bzw. Tiefe bringen. Die Lage der

jeweiligen Nute wird durch Verstellen des Werkzeugschaftes in Axialrichtung gefunden. Wenn beim

Drücken gegen Anschlag und Auflage Schwierigkeiten auftreten, hilft eine durch ein Langloch

verstellbare Führungsleiste, bei der der Finger nur noch nach unten zu drücken braucht.

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Profil B, Leisten mit gerundeten Profilen herstellen

Die Vorarbeit ist gleich der Bearbeitung des kantigen Profils (Profil A, siehe Bild 3). Was dort als Alternative vorgeschlagen wurde, ist jedoch hier Bedingung: Während auf der Mehrzweckeinrichtung die Leiste auf dem Rücken liegt und daher auch als Einzelleiste fertig bearbeitet werden kann, liegt sie auf der Kreissäge auf dem Gesicht und bedarf einer intakten Auflage. Die Leiste muß also entweder am Rohling oder paarweise bearbeitet werden (Bild 8).

Die kleinen konkaven Radien wurden hier vernachlässigt, sie lassen sich jedoch je nach Optik und Maßstab in der bei Profil C beschriebenen Art ausführen. Für die verbleibenden größeren Radien (r = ca. 1) bedarf es schon des ersten "einfachen" Hilfsmittels. Als ausgewogenes Werkzeug erweist sich hierfür ein am Umfang arbeitender Zweischneiden Ausgewogen aus zwei Gründen: Erstens ist solch ein Kleinfräser gerade noch in einer Heimwerkerwerkstatt herzustellen.

Zur Erläuterung des zweiten Grundes wird etwas Werkzeugkunde notwendig: Bei zwei umlaufenden Schneiden schneidet nur immer die am weitesten vorstehende. Richtig? Nicht ganz, die zurückstehende Schneide kommt nur dann nicht zum Einsatz, wenn die Vorschubstrecke geringer ist als die Differenz zwischen den Schneidkanten. Dies gilt für einen gleichmäßigen Vorschub. Bei der Elastizität eines Handvorschubes ist damit zu rechnen, daß die Bewegung zum Werkzeug hin etwas vom Schnittdruck gesteuert wird und so auch dem zweiten Zahn eine Chance gibt (Bild 9). Dazu kommt ein weiterer wesentlicher Grund für die zweite Schneide: Bei manueller Herstellung werden sich mit ein bißchen Glück die Fehler der beiden Schneiden gegenseitig aufheben, was die gefräste Form der Ideallinie näher bringt (Bild 10).

Die einzige Möglichkeit, um festzustellen, ob all diese theoretischen Ergüsse stimmen, ist die Herstellung eines solchen Zweischneiders mit anschließendem Einsatz. Dabei fällt mir ein, daß es den viel zitierten Unterschied zwischen Theorie und Praxis nicht gibt: Wenn die Theorie stimmt, klappt's, und wenn's nicht klappt, war die Theorie falsch oder lückenhaft.

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Schleifen eines Kleinfräsers aus dem Vollen

Hierzu wird ein weiterer Zusatz zur Mehrzweckeinrichtung benötigt. Nennen wir ihn Schleifbock Teil 6; als solcher dient er nämlich, und befestigt wird er auf dem Schlitten Teil 2 (Bild 11). Ein für diesen Vorgang angeschraubtes Blech mit angelöteter Mutter plus Verstellschraube dient als Zustellungsanschlag. An Stelle des zur Leistenbearbeitung verwendeten Kreissägeblättchens wird jetzt ein Trennscheibchen ca. 24 mm Durchmesser und 0,6 mm dick eingesetzt. Die Bohrung im Schleifbock hat einen Durchmesser von 2,35 mm. Sie ist gedacht zur Aufnahme des Schaftes eines abgebrochenen Bohrers im 1-mm-Bereich. Das Material dieser 2,35 mm dicken Schäfte ist so gut, daß man direkt einen Verwendungszweck erfinden müßte, wenn man sie nicht für diese Kleinfräser gebrauchen würde. Jetzt wo die Maschine steht, legen wir die Fräserform fest und los geht's mit der Schleiferei (Bild 12):

Arbeitsgang 1

Flachschleifen der stirnseitigen Bruchstelle

Arbeitsgang 2

Anschleifen von zwei gegenüberliegenden Flächen über die Strecke der Schneidform plus eines

eventuellen Freizapfens, Siegdicke ca. 0,6 mm (Arbeitsgang 1 und 2 an normalem Schleifstein)

Arbeitsgang 3

Hier sei dem Autor gestattet, tief Luft zu holen. Bei dem jetzt zu beschreibenden Schleifen der

Schneidenform gibt es nicht nur die berühmten "zwei Möglichkeiten", sondern ein paar mehr: An

erster Stelle steht das Schleifen nur rechtwinkeliger Bereiche (Bild 12: 3a). Die Rüstsituation

der dabei zum Einsatz kommenden Mehrzweckeinrichtung ist auf Bild 13 dargestellt.

Der Rohling (der abgebrochene Bohrerschaft, ein normaler Spiralbohrer tut's übrigens auch) wird in einen kleinen Schraubenzieher-Wechselhalter (Schaftdurchmesser 2,3 mm) eingespannt und in die Bohrung des Schleitbockes eingeführt. Wenn der Spannkopf des Halters gegen den Schleifbock gedrückt wird, ist der Rohling in der Längsrichtung positioniert. Nachdem die erste richtige Position im Verhältnis zum Schleifkörper durch Verschieben und erneutes Spannen des Kopfes gefunden ist, kann mit Hilfe eines Tiefenmessers jede gewünschte Längsverschiebung vorgenommen werden. Die Bewegung in der Radialrichtung und somit auch die Zustellung beim Schleifvorgang geschieht mit Hilfe der Anschlagschraube.

Da es sich bei dieser Art des Schleifens vornehmlich um Einstechvorgänge handelt, ist die Bewegung auf die Anschlagschraube zu die eigentliche Vorschubbewegung, die fein dosierbar sein müßte. Jedoch bleibt die durch Zurückdrehen der Anschlagschraube erreichte Bewegung auf das Werkstück zu immer etwas sprunghaft. Diesem Mißstand begegnen wir mit einem Trick. Hierbei helfen die beiden Anflächungen; wenn man nämlich die Zustellung in einen der beiden Freiräume vornimmt, passiert erst mal nichts. Also, Anschlagschraube zurückdrehen (nie mehr als ein halbes Zehntel), Schlitten gegendrücken und dann mit viel Gefühl durch Drehen des Halters einmal die eine Seite schleifen, dann die andere, wieder zustellen usw. Durch die gleiche Prozedur läßt sich auch in der Axialrichtung eine Spanabnahme erreichen.

Die zweite Möglichkeit besteht darin, die Schneidenform durch geschicktes Manövrieren der beiden Verstellungen nahe an die Fertigform zu bringen (Bild 12: 3b).

Als drittes wäre da die halbprofessionelle Methode, in diesem Falle heißt das: Bearbeiten der Trennscheibe oder einer anderen Kleinscheibe entsprechend des jeweiligen Formelements mit dem Reststück eines anderen Schleifkörpers. Hier ist das der 1-mm-Radius, was ungefähr dem Bereich entspricht, der sich durch zwei mit Zweikomponentenkleber zusammengeleimten Mini-Trennscheibe abdecken läßt (Bild 12: 3c). Die Bearbeitung der beiden ,Scheiben erfolgt auf der Einrichtung, jedoch mit Teil 4 und 4a. Die Bezeichnung der dritten Möglichkeit läßt vermuten, daß an vierter Stelle die vollprofessionelle kommt. Hier ist sie: Nun ist die komplette Form in einem Werkzeug zusammengefaßt (Bild 12: 3d). Während man bei der an dritter Stelle aufgezeigten Fertigungsart für alle der in Bild 3 unter "B" dargestellten drei Profile nur einen Formfräser braucht, benötigt man hier für jedes Profil einen kompletten Fräser, wobei auch hier wenn eben möglich die geraden Kanten ausgeschlossen werden. Die Fräserformen entsprechen dem Spiegelbild der auf Bild 3 dargestellten Profile.

Arbeitsgang 4

Form nachschleifen und scharf schleifen. Während bei den in Arbeitsgang 3 beschriebenen

Schleifmethoden a und b die Schneidform komplett bearbeitet werden muß, bleibt bei c und d nur

eine Egalisierung und das Scharfschleifen. Die Maschineneinrichtung ist ähnlich der im

Arbeitsgang 3c zum Formen der Trennscheiben beschriebenen. So kann die Schneidenform per Hand,

mit einer Platte 4b als Unterlage, beschliffen werden (Bild 13). (Die Schräge der Auflagefläche

dient als Orientierungshilfe beim Scharfschleifen.) Der Kleinfräser kann während dieses Vorganges

je nach Haltung im Schraubenzieherhalter bleiben. Eine letztliche Egalisierung wird per Hand mit

einem Dreikantölstein vorgenommen. Für das jetzt noch ausstehende Scharfschleifen ist selbst für

einen Indianer (mit Adleraugen) die Verwendung einer Lupe eine Verbesserung der Sachlage. Von der

Sicht her ist für den Schleifvorgang unserer Mehrzweckeinrichtung der Vorzug zu geben. vom Gefühl

für diese geringe Spanabnahme dem Ölstein. Wie ich immer sage: Bei wirkliche wichtigen

Entscheidungen wird man allein gelassen.

Wie auch immer die Art und Weise der Bearbeitung aussieht, das anzustrebende Resultat ist auf Bild 14 dargestellt. Alle Umlaufflächen müssen von der Schneidkante ausgehend entsprechend der Umlaufrichtung freigeschliffen werden. Bei notwendig werdendem wiederholten Scharfschleifen ist zu beachten, daß der Durchmesser abnimmt.

|

|

| Bild 15:

Mehrzweckeinrichtung gerüstet zum Profilfräsen |

Bild 17:

Arbeitsablauf einer gebauten Leiste mit konkaven Radien Arbeitsgang 1 = Kreissäge; Arbeitsgang 2-4 Mehrzweckeinrichtung; Arbeitsgang 5 Montage. |

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Fein- und Feinstbearbeitung der Profilleisten

Nach der Fertigstellung eines oder auch mehrerer Kleinfräser wird wieder ein Rüstvorgang an unserem bescheidenen Bohrwerk notwendig. Diesmal ist der Tisch Teil 5 an der Reihe, jedoch mit einem zusätzlichen Anschlag Teil 5a (Bild 15). Die Möglichkeit einer Höhenkorrektur ist durch die fünf Schrauben gegeben, die Verstellung der Fräsposition in der Axialrichtung wird durch Verschieben des Werkzeuges im Spannfutter erreicht. Zur besseren Führung kann wie beim Rillensägen (Bild 7) eine seitlich verstellbare Führungsleiste Teil 5b angebracht werden.

Auf Bild 16 ist der ideale Faserverlauf eingezeichnet, der - wenn er sich auch nicht in jedem Falle berücksichtigen läßt - einen wesentlichen Faktor der Oberflächengüte darstellt. Und jetzt wird eingerichtet, ausgerichtet, probiert und noch mal probiert und dann fliegen die Späne. Wenn jetzt das Profil hinter dem Fräser erscheint, ist das vergleichbar mit dem Anblick des ersten Ölsprudels nach einer langen Bohrarbeit. Für eventuell zu brechende oder leicht zu rundende Kanten dient ein Schmirgelhölzchen.

Die konkaven Radien sind zu klein, als daß sich dafür ein mit Schmirgel beklebtes Rundholz herstellen ließe. Hier hilft ein Diamantschleifstift in einem Messingröhrchen als Griff. Was einem sonst noch so vorschwebt, ist die Herstellung eines Formstückes, das dann mit Schmirgel- oder Diamantstaub belegt wird, aber mit ein wenig günstigem Wind werden die auf die vorgeschlagene Weise gefertigten Leisten so glatt, daß es keiner Nacharbeit bedarf. Bei dieser Gelegenheit sei noch mal an die Möglichkeit erinnert, die Leisten während der manuellen Endarbeit am Stück zu belassen und dann erst abzutrennen.

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Profil C

Für dieses Profil gelten im Prinzip die gleichen Vorgänge und Abläufe wie für die übrigen. Der Unterschied liegt nur darin, daß hier die Radien entgegen Profil B konkav sind. Umgesetzt auf Stein und Fräser heißt das, daß der Schleifkörper konkav ist, also mit einem Hohlradius versehen, während der Fräser konvex, also nach außen gewölbt ist. Zur Herstellung eines solchen Fräsers zeigen sich zwei Wege: erstens Vorschleifen der Radien mit geschrägten Trennscheiben (Bild 12: 3d) oder zweitens die Verwendung eines Schleifsteinchens, in das die Radien oder die Form mit einem Diamanten eingearbeitet wird.

Bei Profilformen gleich oder ähnlich C2 bietet sich die Möglichkeit, die Leiste aus Segmenten zusammenzubauen, was eine wesentlich vereinfachte Herstellung des kritischen Teiles ermöglicht (Bild 17).

|

Vorwort | Profilieren | Metallsägeblatt | Mehrzweckeinrichtung | Gerundeten Profile | Kleinfräser | Feinbearbeitung | Profil C | Profile |

Leisten und Kanten mit geschnitzten Profilen

Da jetzt die Fertigung aller ausgewählten Profile (A bis C2) je einmal an einer geraden Kante demonstriert wurde, sei noch, bevor wir die linear profilierten Leisten in alle möglichen Biegungen bringen, auf die Ornamentleiste, also die handgeschnitzte Leiste, hingewiesen. Und damit sind wir beim Übertragen einer Fotokopie aufs Holz. Was gestern der letzte Schrei war, ist heute schon ein so alter Hut, daß er auf keinen Kopf mehr paßt. Der alte Hut ist in diesem Falle das Aufbringen einer Fotokopie mit Sekundenkleber. Der letzte Schrei kommt aus der Seidenmalecke.

Die Seidenmalerinnen bügeln nämlich ganz normale Fotokopien auf alles was stillhält: Krawatten, Hemden, Badehosen usw. Holz mit einzubeziehen war keine große Offenbarung. Also: glatt geschliffene Oberfläche (gegebenenfalls grundiert). Kopie draufgelegt und drübergebügelt (auf Leinen eingestellt).