04.2004

|

|

fib-03-09.htm

04.2004 |

T1 - Ösen, Ringe, Bolzen

Die ganze Welt des Schiffsschmiedes

von Günter Bossong

Nachdem unsere Vorfahren schon'ne ganze Weile den aufrechten Gang erfunden und dadurch bei ihren Wanderungen einen größeren Überblick gewonnen hatten, fanden sie seltsam glänzende Klumpen. Zur Werkzeugherstellung waren diese nicht zu gebrauchen, da sie nicht wie andere Steine durch Absplittern formbar waren, sondern beim Klopfen auseinander fielen. Zwischen dieser ersten Begegnung mit Erzen bis zu der revolutionären Anwendung des Feuers, die aus diesen Klumpen formbares Metall machte, lagen Millenien. Ab hier jedoch wurde alles anders: War man bis dahin mit ausgehöhlten Baumstämmen in der Gegend herumgegondelt, so wurde jetzt durch das Vorhandensein starker Verbindungselemente der Bau größerer Schiffe möglich, und damit entstanden Werke, deren Schönheit immer wieder zum Nachbau - wenn auch in kleinen Maßstäben - verführt.

Wie die Überschrift verrät, geht es in diesem Artikel um Teile, die ehemals vom Schiffsschmied gefertigt wurden. Während man dem Namen Schiffsschmied seltener begegnet, ist es der Schiftszimmermann (engl. carpenter) von dem man allgemein spricht. Die Frage, wo denn der Schmied steckt, wird durch den Ursprung des Wortes "carpenter" beantwortet: Der aus dem Lateinischen überlieferte Begriff "carpentarius" bezeichnet den Wagenbauer. Aus der englischen Bezeichnung für Wagenbauer ist allerdings "wainwright" ("Wagenrichter") geworden, während sich "carpenter" sowohl für den nur holzverarbeitenden Zimmermann, als auch für den seemännischen Bereich erhalten hat. Nur schließt dieser Name hier entsprechend der Urbedeutung (Wagenbauer) den Schmied wieder ein. Schlüpfen wir also in die Haut des Schiffszimmermanns, legen den Hobel aus der Hand und greifen zum Schmiedehammer.

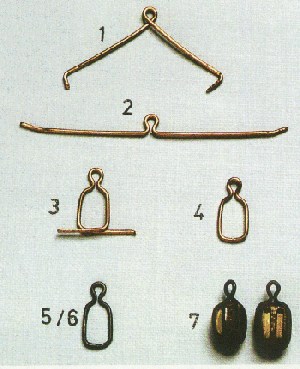

Ösen

Es ist schon schwierig genug, einen Ring sauber rund zu kriegen. Wenn aber dann noch eine Seite scharf umgebogen werden muß, damit eine Öse daraus wird, dann wird's eng. Dabei gibt es eigentlich nur eine kritische Stelle: eben diese Biegung vom Ring zum Schaft. Hier wird der Radius fast immer zu groß. Die Schwierigkeit wächst mit der Stärke des Drahtes im Verhältnis zum Ösendurchmesser. Die hier gewählte Öse ist proportionsmäßig ein Mittelding.

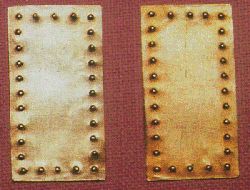

| Einstelltabelle und Stempelmaße (bei 1-mm-Kupferblech) | ||||

| Belegplatte | A | B | C | D |

| Maße des Werkstücks | 10,5x18,5 | 21X37 | 13,6x24 | 16,8x29,6 |

| Stanzplatte | . | Seite 1 | . | Seite 2 |

| Stempelstellung | I | II | I | II |

| Abstand "x" Stempel Anschlag | 1,25 | 2,5 | 1,6 | 2 |

| Abstandsvergrößerung pro Reihe | + 2 | + 4 | + 2,6 | + 3,2 |

| Stempelradius | 0,3 | 0,5 | 0,3 | 0,5 |

| Muldenradius | 0,4 | 0,6 | 0,4 | 0,6 |

| Muldendurchmesser x Tiefe | 0,8x0,35 | 1,2x0,5 | 0,8x0,35 | 1,2x0,5 |

Die Größe ist gedacht für einen Maßstab von 1:40 bis 1:50 (Abb. 1). Es gibt zwei

Fertigungsarten:

1. die herkömmliche, wenn auch etwas modifizierte Schlossermethode,

2. die Fertigung mit Vorrichtungseinsatz. Für beide sollte man sich einen Seitenschneider

so zurecht schleifen, dass er eine Schneide von etwa 10' hat, womit sich dann eine fast ebene

Fläche erreichen läßt.

Zu 1.: Der mit "Schlossermethode" bezeichnete allgemein übliche Ablauf, der zu einer Gebrauchsöse führt, wurde hier etwas frisiert (Abb. 2). Dazu gehört eine geschliffene Rundzange (Abb. 3).

|

|

|

| Abb. 3: Präparierte Rundzange. |

Abb. 4: Ösenbieger. |

Abb. 5: Ösenbieger im Einsatz, Op. 1-6. |

Zu 2: Was als Alternative zur Schlossermethode gedacht war, war ein Schnitt-Form-Werkzeug, wobei die Öse in einem Hub gefertigt werden sollte. Was von dieser großen Vorstellung übrig geblieben ist, ist die auf Abb. 4 skizzierte, aus 10 x 5 x 50mm-Vierkantstahl gefertigte Biegehilfe. Es wäre ein Fehler, diesen Biegezweig nur nach dem bloßen Aussehen zu beurteilen. Wie auch immer, er ersetzt in jedem Fall die Zange. Der Nachteil ist, daß man ihn nur für einen festen Durchmesser gebrauchen kann. Es wäre ja auch zu viel verlangt, wenn sich dieser Winzling auch noch umrüsten ließe.

Wie man mit dieser kleinen Einrichtung umgeht, zeigt folgende Beschreibung (Abb. 5):

Herstellung der Biegevorrichtung Zur Erstellung der gerade im Einsatz gezeigten Vorrichtung (Abb. 4) sind anschließend zwei Möglichkeiten aufgezeigt: a) die für den Mechaniker und b) die für den Bastler. Zu a): Der Biegezweig wird entsprechend der Zeichnung aus einem Stück gefertigt. Um hierbei die Wahl zu lassen, ob jemand zuerst die eine oder auch beide Bohrungen ausführt und dann den Absatz fräst oder erst fräst und dann bohrt, werden nur die Forderungen angesprochen:

Wem jetzt der Schweiß ausbricht, der geht einfach weiter in die Bastlerabteilung.

Zu b): Bei diesem Ablauf für den Bastler wird die Stufe von 0,9 mm durch ein 1-mmV2ABlech von 5 x 10 mm ersetzt (Umgang mit V2A siehe Beitrag: "Takeln l"). Dadurch kommt folgender Ablauf zustande:

Ringe

Ringe sind nun mal kreisförmig. Was könnte da besser als Einleitung passen, als eine überlieferte Begebenheit um den Kreis. Die Träger der Handlung sind Tizian, Albrecht Dürer mit Freunden und der zu dieser Zeit im Amt befindliche Papst: Einer von Dürers Freunden erzählte nach einer Romreise, daß der Auftrag zur Ausmalung einer berühmten Kapelle Tizian zugefallen sei; der hatte dem verblüfften, vom Papst gesandten Kurier als Beweis seines Könnens nicht anderes mitgegeben als ein weißes Blatt Papier, auf das er mit der Hand einen Kreis gezeichnet hatte. Nachdem der Kunstverständige Pontif die geometrische Genauigkeit des Kreises überprüft hatte, war die Entscheidung gefallen. Dieser Bericht löste in dem erlauchten Kreis einen heftigen Disput aus, der zu dem Resultat führte, daß es nicht möglich sei, einen perfekten Kreis aus freier Hand zu zeichnen. Dieses Axiom hielt aber nur so lange, bis Dürer, der sich an der Diskussion nicht beteiligt hatte, ein Blatt Papier heranzog, ein Stück Kohle nahm und einen Kreis zog ... Der Kreis erwies sich als absolut rund.

Niemand käme auf den Gedanken, die geometrische Genauigkeit unserer Ringe zu prüfen. Für das bloße Auge jedoch sollten sie als rund durchgehen. Da es sich in den meisten Fällen um mindestens zehn Stück handelt, sollte man sich wie bei vielen ähnlich gearteten Teilen für eine Kleinserienfertigung entscheiden. Diese Entscheidung führt zu folgendem Arbeitsablauf. Wahrscheinlich ist diese Art der Fertigung Allgemeingut, trotzdem wird der eine oder andere etwas Verwendbares finden.

Op. 1 - Bei dieser Operation wird gleichzeitig die Größe des Ringes festgelegt: Zum Beispiel rührt ein Bohrerschaft von 2 mm Durchmesser bei Verwendung eines 0,8-mm-Kupferdrahts zu einem Ring mit einem Innendurchmesser von 1,8 mm. Mit einem Bohrerschaft von 1,5 mm wird der Innendurchmesser beim gleichen Draht 1,2 mm. Dieser Draht wird etwa zehn bis 15 Mal möglichst eng um den Bohrerschaft gewickelt. Dazu wird das eine Drahtende zusammen mit dem Schaft in einen Schraubstock gespannt (Abb. 7 / Op. 1 und 4). Das andere Ende wird, um fest ziehen zu können, mit einer Zange gefaßt.

Op. 2 Nachdem beide überstehenden Enden abgekniffen sind, wird der Bohrer durch einen Messingdraht gleichen Durchmessers ersetzt.

Op. 3 - Jetzt ist es möglich, die Spirale zum Sägen in einen Schraubstock einzuspannen.

Op. 4 - Zum Abtrennen der einzelnen Ringe nimmt man eine Laubsäge mit einem feinen Metallsägeblatt. Der Messingdorn schließt mit dem vorderen Ring ab. Wenn die ersten zwei bis drei Ringe abgesägt sind, wird der Schraubstock gelöst und der Dorn bis zu dem noch festen Ringbereich zurückgeschoben und wieder festgespannt. Das wiederholt sich so lange, bis die Spirale zersägt ist. Das feinste Metallsägeblatt ist 0,3 mm stark und hat somit kaum Einfluß auf die Rundheit. Daß die Säge beim Abschneiden von drei Stücken in den Messingdorn eintritt, ist nicht zu vermeiden, stört aber nicht. Wenn die vordere Partie zerstört ist, wird sie einfach abgeschnitten. Die andere Möglichkeit ist, den Einschnitt immer in die gleiche Position zu bringen. Eine Alternative zu dieser Laubsägerei ist die Verwendung eines Kleinschleifers mit einer Minitrennscheibe. Um aber hiermit einen sauberen Schnitt zu erreichen, bedarf es des absoluten Brückenpfeilergriffs, weil die geringste Abweichung von der Trennlinie die Schnittbreite enorm vergrößert, wobei die kleine Trennscheibe sowieso schon 0,7 mm stark ist. Denkbar ist ein voll mechanischer Trennvorgang auf einer Kleindrehmaschine mit einem im Futter eingespannten Metallkreissägeblatt und dem auf dem Support aufgespannten Schraubstock. Diese Konstellation hat den Vorteil, daß der Trennschnitt in einem Zug geführt werden kann.

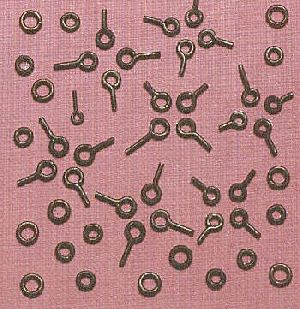

Op. 5 - Was jetzt noch zu tun bleibt, ist zusammendrücken und richten. Wenn die Greifflächen der hierzu verwendeten Zange mit dünneren Leder beklebt sind, werden die Ringe geschont und springen auch nicht weg. Bei Verwendung des vorher vorgeschlagenen feinverzahnten Metalllaubsägeblatts ist die Gratbildung so gering, daß der Grat meist während des Richtens abfällt. Ein paar fertige Ringe haben sich mit unter die Ösen gequetscht (Abb. 6).

|

|

| Abb. 11: Bolzengalerie (geschmiedete Version). |

Abb. 12: Bolzen drehen - drei Operationen in einer Spannung: Rohdurchmesser = Kopfdurchmesser |

|

|

| Abb. 8: Bolzenfertigung zu Fuß, Op. 1-5. |

Abb. 10: Bolzen schmieden, Op. 3-6. |

Bolzen oder Nägel

Bei Bolzen bzw. Nägeln bestehen zwei Ausführungen: Die erste ist ein verkleinertes Original und somit funktionsfähig. Die zweite sieht nur so aus (zumindest fast). Für die erste Ausführung seien vier Fertigungswege aufgezeigt. Für die zweite, die Scheinausführung oder Attrappe, einer. Damit sich niemand übergangen fühlt, kommt jeder Handwerksbereich zum Zuge: a) Schlosser, b) Schmied, c) Dreher, d) Schleifer, und für die Attrappen der Kupferschmied.

T. 1

Grundplatte (Stahl oder Messing),

T. 1

Grundplatte (Stahl oder Messing),

Rüsten bzw. Einstellung

Die Einstellung auf eine der vier Beschlagplattengrößen erfolgt durch Ausrichtung des Stempels auf die erste Mulde eines Muldenpaares. Der Abstand vom Stempel zur Anschlagplatte kann grob eingestellt und nach einem Probedruck nachgemessen werden. Die Rüst- bzw. Einstellkriterien sind in der Tabelle zusammengefaßt. Diese Tabelle zeigt auch die Möglichkeit, innen liegende Bolzenreihen zu imitieren, was jedoch sowohl selten vorkommt, als auch selten ausgeführt wird (Abb. 15).

|

|

| Abb. 15: Plankenbekleidung. Platte "B", 21 x37 mm, Bolzenabstand 4 mm. |

Abb. 16: "getürkte" Bolzen. |

Stanzvorgang

Beim Schneiden der ersten Platte sollte man in jeder Richtung 1-2 mm zugeben, weil sich die Reihenlänge wegen der Toleranzaddierung vorher nicht genau festlegen läßt. Nach einer eventuellen Korrektur können die Platten geschnitten werden. Wenn jetzt der erste Bolzenkopf an einer vorher angezeichneten Stelle eingedrückt ist, wird die Platte vorgeschoben, bis der Kopf in der zweiten Mulde arretiert. Eine Fingerspitze hilft dabei, den Kopf richtig in die Ausnehmung hineinzudrücken. Was jetzt noch folgt, ist reines (S)tanzvergnügen. Die ersten Ergebnisse zeigt Abb. 16. Wie man sieht, war die Theorie denn das war es bis zu diesem Versuch wirklich gar nicht mal so schlecht. Beim praktischen Einsatz hat sich gezeigt, daß die Stanzmulden im Notfall durch einfache Bohrungen ersetzt werden können. Besonders zu beachten ist die Mittenlage des Bolzens über der Mulde.

Teil 2 - Haltebänder, Pfortendeckel-Scharniere, Scharnierband, Scharnierangel, Türscharniere

Er ließ den Zimmermann kommen, und als dieser Handwerker vor ihm stand trug er ihm auf, ohne Verzug ein neues Bein anzufertigen." - In seinem Roman "Moby Dick or The white whale" hat Herman Melville dem Zimmermann zwar den Schmied zur Seite" gestellt. aber sicherlich hätte der "Carpentarius" das Bein auch ohne ihn an Kapitän Ahabs Stumpf befestigt, zumal er neben orthopädischen Kunstgriffen auch Zähne zog, Ohrringe einbohrte, Verstauchungen richtete, eben alles, was am menschlichen Gerüst so aus der Reihe kam. Dieses Supertalent vor Augen, sollte es für uns Holz-Modellbauer ein Klacks sein, ein paar läppische Beschlagteile - darum handelt es sich in diesem Artikel - zustande zu bringen.

Unter dem Namen Beschlagteile sind alle Teile zusammengefaßt, die der Festigkeit wegen auch bei hölzernen Schiffen aus verschiedenen Metallen gefertigt wurden. Für den Modellbauer ergeben sich hierbei immer zwei Gruppen: Die erste beinhaltet Teile, die verkleinerte Duplikate des Originals darstellen, die zweite sind Attrappen. Da die hier beschriebenen Modellteile nicht wesentlich kleiner gedacht sind als im Maßstab 1:50, liegt der Schwerpunkt bei funktionsfähigen Duplikaten. Und während ich für die Angehörigen der Metallbauergilde wahrscheinlich einen Haufen alter Jacken verkaufe, wird mancher arme Holzwurm etwas Brauchbares finden.

Haltebänder

Umreifungen für Räder, Fässer, Kübel, Masten und Pfosten wurden in alter Zeit meist

feuergeschweißt und waren damit in sich geschlossene Ringe. Auf ein Modell übertragen hieße das,

einen Kupferstreifen von zum Beispiel 2x0,05 mm stirnseitig zu löten. Wenn man hierbei von einer

Weichlötung spricht, stellt sich sofort die Frage: "Hält das?". Die verblüffende Antwort lautet:

ja". Allerdings sind gewisse Bedingungen einzuhalten:

Die Lötflächen müssen genau zusammenpassen und eine Biegebeanspruchung ist zu vermeiden. Wenn man

also zwei Blechstreifen mit oben angerührtem Querschnitt sorgfältig zusammenlötet, ist es

erstaunlich, wie fest man ziehen muß, bis die Lötstelle zerreißt, selbst wenn man die leichte

Wulst, die sich beim Löten bildet, vorher geglättet hat und damit also nur der bloße Querschnitt

trägt. Man sollte diese Art der Ringverbindung auf jeden Fall versuchen. Sie hat den Vorteil, daß

sich die gestreckte Länge genau festlegen läßt und man dadurch in der Lage ist, die

Bolzenbohrungen bzw. die Scheinnieteneindrücke am gestreckten Teil an der richtigen Stelle

einzubringen.

|

|

| Abb. 19: Hartlot-Stumpfverbindung, Op. 4: Spannungsfreie Aufnahme in Pinzette; F = Flammführung. |

Abb. 20: Pfortendeckel mit Angeln, a = 2,8 : 2 = 1,4. |

|

|

| Abb. 21: Pforten-Bohrschablone x=a+s = 1,4+0,5 = 1,9; s = Sicherheit = ca. 0,5. |

Abb. 22: Modifizierte Rundzange. |

-Ablauf Möglichkeit 1 (StumpfWeichlotverbindung, Abb. 1/0p. 2-4):

Darüber hinaus braucht man ein Stück Leder, 10x28x 1,5 stark. Dieses wird mit Daumen und Zeigefinger dem Spalt gegenüber aufgesetzt und unter Druck auf den Spalt zugeschoben, bis sich die Stirnflächen so gerade spaltfrei berühren. Falls das nicht gelingt, bestehen zwei Möglichkeiten: durch Verschieben in Längsrichtung des Dorns in einen anderen Durchmesserbereich gehen oder die Länge korrigieren. Wenn jetzt der Spalt sauber geschlossen ist, wird Lötfett addiert und die Kolbenspitze mit ganz wenig Zinn an die Lötstelle geführt. Dieses Verfahren hat den Vorteil, daß sich exakt maßlich gesteuerte Korrekturen durchführen lassen.

-Ablauf 2 (Überlappungslötung):

-Ablauf 3 (Hartlotverbindung):

Das ist billiger und funktioniert ohne Flußmittel. Hiervon kneift man möglichst kleine Stücke ab und legt eines auf die Schnittstelle. Die Flamme wird von der Mitte des Ringes ausgehend nach oben geführt, damit das Lot nicht schmilzt, ehe das Material genügend erwärmt ist. Oben angekommen, wird aus dem Splitter eine Kugel und ist dann blitzschnell im Spalt verschwunden. (Abb. 2/0p. 4)

Die Beanspruchbarkeit dieser Ausführung ist fast gleich der eines nahtlosen Ringes. -Ablauf 4 (mechanische Verbindung):

Die übrigen Bolzen können wie bei den anderen Varianten sowohl als echte wie auch als Scheinbolzen ausgeführt werden.

Abb. 23: Pfortendeckel mit geschlitzten Bändern.

Abb. 24: Geschlitztes Band, Op. 1-2. |

Abb. 25: Scharnierangel stauchen, Op. 2-7. |

Pfortendeckel-Scharniere

Wenn mal gerade keine Seeschlacht im Gange war und auch niemand in der Nähe, dem man imponieren wollte, wurden die Stückpforten geschlossen. Als älteste Verschlußform setzte man den Deckel einfach ein und verrammelte ihn wie ein Scheunentor mit einem Querbalken. Die schon damals immer schneller werdende Kriegsform ließ immer weniger Zeit zur Gefechtsvorbereitung, und so kam es, daß man an Stelle dieser zeitraubenden Verschlußmethode Scharniere einsetzte.

Bei der Herstellung solcher Bewegungselemente lehnen wir uns an die Fertigungsweise des Schmiedes an, nur geht's bei uns ohne Feuer. Sollte man aber mal einem Kupferteil begegnen, das zu hart oder durch Klopfen zu hart geworden ist, macht man genau das Gegenteil von dem, was mit Stahl geschieht: Kupfer wird weich, wenn man es zur Rotglut bringt und dann ins Wasser steckt.

Zur Herstellung stehen zwei Teile an: das Scharnierband und die Angel. Da die Fertigung dieser beiden Teile, wie auch von Deckel und Trempelrahmen, aufeinander abgestimmt werden muß, ist dieser Komplex in einer Skizze (Abb. 3) mit den wesentlichen Maßen zusammengefaßt. Es wurde ein Deckel im Maßstab 1:25 gewählt. Die Breite von 25,8 gilt als Ausgangsmaß. Hiervon lassen sich andere Größen ableiten. Die Maße "a" und der Angelabstand "y" werden in einer Bohrvorrichtung festgelegt (Abb. 4). Der Eintrittspunkt des Bohrers liegt im Zentrum des Drehpunkts. Hierdurch ist es möglich die Befestigungsbohrungen nach oben schräg zu legen, um so mehr Halt zu bekommen, ohne die Lage des Drehpunkts zu verschieben.

Scharnierband

Das Rohmaterial ist ein Streifen von 3,6x0,5x28 mm.

Der Fertigungsablauf ist wie folgt:

Wenn man sich für herausgedrückte Scheinbolzen entscheidet, ist es vielleicht besser, diese Operation nach vorne zu verlegen.

|

|

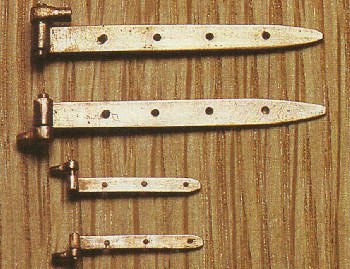

| Abb. 26: Scharniere von Stückpfortendeckeln. |

Abb. 27: Türscharniere, Ausführung a-d. |

Scharnierband mit Aussparung

Wenn man sich den Bauplan genau ansieht und dann feststellt, daß die Scharniere zwei Trennschnitte haben (Abb. 6), bedeutet das: Das Band hat eine mittig liegende Ausnehmung, die das Angelauge aufnimmt. Damit die Seitenteile nicht zu schwach werden, ist das Band im oberen Bereich etwas breiter. Für die Herstellung des gegabelten Bereichs ergeben sich zwei Wege:

Der erste hat sich als einfacher erwiesen (Abb. 7/0p. 1-2):

Scharnierangel

Der Fertigungsablauf (Abb. 8) sieht so aus:

Montage

Die vorab behandelte Bohrvorrichtung (Abb. 4) überträgt die Maße der gefertigten Scharniere auf den Schiffskörper:

Türscharniere

Für die in Abb. 10, Ausführung a-d, dargestellten Scharniere sind je zwei Größen gewählt worden: Angel-Durchmesser 0,6 mm mit Blech 0, 1 und Angel-Durchmesser 1 mm mit Blech 0,2. Die Fertigung der Verbindungselemente der Ausführung "a" und des Scharnierbandes der Ausführung "b" ist gleich der bei den Pfortenscharnieren praktizierten Methode. Für die Scharnierangel der Ausführung "b" und Ihr die Elemente der Ausführung "c" und "d" gilt folgender Ablauf (Abb. 11 /Op. 2-5):

Exkurs

Wappenornament einer Schottwand der "Royal Caroline". Diese extreme Abweichung vom Thema hat

drei Gründe: Der erste ist, daß man mal zwischendurch etwas zur Entspannung braucht. Falls jetzt

jemand erstaunt dreinschaut, hier die Erklärung:

Während es bei allen Vorgängen im Modellbau nur so von Vorrichtungen und Maschinen wimmelt,

getragen von Überlegungen und Planungen, bedarf es hier nur zweier kleiner Messerchen zum

Schnibbeln, Spänchen für Spänchen in spannungsfreier Ausdauer. Das ist fast wie Stricken. Und

damit sind wir schon bei Grund Nummer zwei: Solche Ornamente werden häufig mit Kunst verwechselt

und stehen daher Ihr manchen Modellbauer außerhalb des persönlichen Fahigkeitsbereichs.

Vielleicht hilft einigen von diesen "Untalentierten" die Versicherung, daß der Autor in dauerndem

Hader mit dem für einen Künstler selbstverständlichen dreidimensionalen Vorstellungsvermögen

liegt. Es besteht also für einen emsigen Handwerker kein Grund, an seinem eigenen Potential zu

zweifeln. Der dritte und letzte Grund: Ich mußte es einfach mal jemandem zeigen, ehe es hinter

dem Hauptmast und einem Haufen Tauen fast verschwindet (Abb. 13).

Teil 3 - Beschläge der Ruderanlage, Blockstropp, Ruderaufhängung

Dem vorigen Artikel war zu entnehmen, daß Metall überall da eingesetzt wird, wo Holz den

Ansprüchen nicht mehr genügt. Nach diesem Hinweis auf Schwachpunkte des Werkstoffes Holz ist es

nur fair, ein paar überragende Eigenschaften dieses Urstoffs dazwischen zu schieben:

(1) Die alte Hafenstadt Hamburg etwa steht seit fast 200 Jahren auf Eichenholzpfählen. Obwohl

dies allgemein bekannt ist, löst es immer Erstaunen aus.

(2) Es gibt eine alte Wassermühle in der Eifel (das ist die Heimat des Mannes, der den berühmten

Turm in Paris gebaut hat), deren Rad schon seit fast 100 Jahren auf einem Buchenholzlager läuft.

Das würde ein Kugellager kaum aushalten.

(3) Aus keinem anderen Stoff der Welt als aus Holz läßt sich eine Geige bauen. Nach dieser Musik

für Holzohren können wir uns wieder guten Gewissens unserem metallischen Werkstoff zuwenden.

Beschläge der Ruderanlage

Auf Abb. 1 sind drei Beschlagteile dargestellt. 1 und 2 sind Pinnenköpfe, Teil 3 ist ein Kolderstockbeschlag. Während solche Teile beim Vorbild fast ausschließlich unter dem Schmiedehammer entstanden, stehen dem Modellbauer neben einem Hammer noch eine Reihe anderer Werkzeuge zur Verfügung. Wenn es auch durchaus möglich ist, diese vier Teile ausschließlich mit Handwerkzeugen zu fertigen, ist doch hier eine kleine Drehmaschine empfehlenswert.

- Fertigungsablauf Teil 1 und 2:

|

|

| Abb. 31: Beschläge der Ruderanlage. 1 Pinnenkopf, gekröpft (gestreckte Länge des Maßes 5,6 = 9); 2 Pinnenkopf, gerade; 3 Kolderstockbeschlag. |

Abb. 32: Ablauf Teil 1 für größere Maßstäbe (Maße sind auf Abb. 1 bezogen und müssen entsprechend multipliziert werden). |

Ablauf Teil 1

Wenn baulich bedingt, liegt die Pinne dicht unter dem Werbelkopf. Um in diesem Fall die

Ausschlagsstrecke des Ruders auf eine funktionsfähige Größe zu bringen, muß der Pinnenkopfzapfen

nach unten gebogen werden.

Diese Kröpfung ist gleichzeitig die Kurve, die man nicht mehr kriegt, wenn der Zapfen zu dick

ist, es sei denn, man versucht es mit Erwärmung oder man ändert das Verfahren (Abb. 2):

Dieser Ablauf ist ausgerichtet auf Leute, die etwas besser ausgerüstet sind. Man muß aber immer bedenken, daß beim Einsatz einer Maschine eine hohe Rüstzeit anfällt, die erst bei einer Stückzahl über eins anteilig umgelegt werden kann. Zu der jetzt fälligen Bemerkung: "Ein Modellbauer ist doch kein Akkordarbeiter", läßt sich nur feststellen, daß man jeder Tätigkeit ein Teil- oder Endziel setzt. Und demjenigen, dem dabei die Zeit gleichgültig ist, der füllt sie nicht aus, sondern der schlägt sie tot.

- Ablauf Teil 3 (Abb. 1):

|

|

| Abb. 33: Biegeeinrichtung für Metallstroppen (Drahtdurchmesser 0,8). |

Abb. 34: Metallstropp biegen, Op. 1-4. |

Blockstropp aus Metall

Einen Block mit Seil einzufassen macht schon gerade genug Ärger. Aber erst eine metallene Einfassung mit einer sauber gerundeten Öse und die auch noch schwarz und ohne Kratzer, das ist ein bißchen viel. Der frühere Schmied hatte damit keine Schwierigkeiten. Der fand es durchaus in Ordnung, einen noch rotglühenden Ring um eine Juffer zu legen und etwas zurecht zu klopfen. Ehe dann ernsthafte Brandschäden entstehen konnten, wurde ein Eimer Wasser drüber geschüttet. Für den Modellbauer gibt es hier kaum eine Anlehnungsmöglichkeit, außer vielleicht, daß auch wir eine Flamme benötigen. Es ist eine kleine Lötflamme für Kupferlot. Weiterhin benötigt man eine Biegeeinrichtung (Abb. 3). Sie ist jeweils auf eine Blockgröße ausgerichtet (hier Maßstab 1:40), aber dafür ist auch der Herstellungsaufwand sehr gering. Diese Einrichtung ist das Kernstück des nachfolgenden Fertigungsablaufs (ausgelegt auf die Verwendung von 0,8er-Kupferdraht; siehe Abb. 4, Op. 1-4).

Für diejenigen, die keine Hartlöteinrichtung besitzen und auch keine "Heiße Flamme" kaufen

wollen, gibt es die berühmte zweite Möglichkeit: Weichlöten am Block. Fertigungsablauf:

Op. 1-4: Wie beim Hartlotablauf und mit dem Feuerzeug ausglühen.

Op. 5: Trennflächen eben verzinnen.

Op. 6: Wie beim Hartlotablauf.

Op. 7: Wie beim Hartlotablauf.

Op. 8. Verbindungsstellen zusammendrücken und löten.

Hier noch eine Anmerkung für die Jungs deren Blöcke nicht nur schön aussehen, sondern auch dem Stress einer Regatta standhalten müssen: Die Hartlot-Kupferversion läßt sich stabilisieren durch eine einfache Seilbindung um die eingeschnürte Stelle. Wer der Stabilität des Kupfers nicht traut, nimmt Messingdraht. Ein hierfür verwendbares Silberlot mit 1 mm Durchmesser gibt es bei Selva. Hier dient jedoch die Umwicklung der Einschnürstelle dazu den Messingstropp zur Anlage zu bringen.

Ruderaufhängung

Die Herstellung von Ruderschere und Fingerling ist im Beitrag: "Das Ruder" beschrieben. Die Ruderschere wird auf einer einfachen Vorrichtung gebogen. Die Fingerlingsbänder werden direkt am Ruder angepaßt. Für die Fertigung kleinerer Teile wie zum Beispiel Ruderbeschläge für ein Beiboot gelten die gleichen Vorgänge, nur eben alles entsprechend kleiner. Zum Beispiel ist das Rohmaterial für ein Beiboot im Maßstab 1:50 ca. 0,05 mm dick.

Schildzapfengurt (Rohrzapfenbügel) Wie auch immer dieser Name zustande kommt, hier geht es um

die Herstellung von Verschlussbügeln. Im Verhältnis zu anderen Beschlagteilen sind diese Bügel

ziemlich stabil. Kein Wunder, bei der Vorstellung, welche Kräfte sich beim Abschuß eines

Geschützes dort anhäufen. Der geschmiedete Bügel wird beim Vorbild so seine 20 mm stark gewesen

sein. Bei einem Maßstab von 1:40 sind das immer noch 0,5 mm. Um einen Blechstreifen von dieser

Stärke in eine exakte Form zu bringen, kann man sich ein Formwerkzeug herstellen, bestehend aus

Ober- und Unterteil (Abb. 6). Als Druckpresse genügt ein Schraubstock. Man kann es sich aber auch

einfach machen: Wenn man die oberen Kanten der Schraubstockbacken mit einem Ölstein etwas

poliert, ist das schon das Unterteil eines Formwerkzeuges. Jetzt braucht nur noch ein

Bohrerschafft mit dem Durchmesser des Zapfens halb abgeschliffen zu werden und das ist dann das

Oberteil. Ein 50-g-Hammer tut den Rest. Damit das Ganze nicht zu unseriös wirkt, hier noch zwei

Formeln:

Werkzeughöhe H = Zapfendurchmesser Z x 1, 1:2.

Abstand der Schraubstockbacken

SB = Zapfendurchmesser Z x 0,9 + 2 x Blechstärke.

- Fertigungsvorgang (Abb. 7):

|

|

| Abb. 35: Formwerkzeug für Schildzapfengurt (Z = Zapfendurchmesser). |

Abb. 36: Fertigung ohne Vorrichtung, Op. 13 (SB = Backenabstand). |

Man sollte auf jeden Fall diese Art der Herstellung versuchen. Wem dies zu umständlich, zu unsauber und zu unprofessionell erscheint, der kann dann immer noch das Formwerkzeug bauen. Bei dem Unterteil genügt übrigens eine quadratische Ausnahme, die Rundung ergibt sich allein durch den Dorn.

Lasthaken

Bohren allgemein