05.2004

|

|

fib-04-03.htm

05.2004 |

Kleine Spiralbohrer fabrikneu schleifen

|

Vorwort | Wirkungsweise | Handhabung | Arbeitsschritte erste Stück | Arbeitsschritte gleicher Durchmesser | Schleifen |

Vorwort

Wenn auch Sie nicht zu den paar Begnadeten gehören, die zum Schleifen eines Spiralbohrers

nichts anderes brauchen als einen Schleifstein und zwei Hände, lassen Sie sich zum Bau der hier

dargestellten Vorrichtung überreden. Der Umgang mit ihr ist reine Routine, wenn auch etwas

Sorgfalt notwendig ist. Während das bereits in der "ModellWerft" 7/95 vorgeschlagene

ausschließlich manuelle Verfahren naturgemäß individuell beeinflußt werden kann, sind bei der

jetzt beschriebenen Schleifaufnahme Position und Bewegung mechanisch diktiert.

Der bei manuell geführten Bohrern notwendige Lernprozeß wird hier überflüssig. Die Vorrichtung

ist also auch für jemanden einsetzbar, der nichts anderes will, als ein Werkzeug wieder

einsatzfähig zu machen, ohne sich mit der raffinierten Geometrie eines Bohrers zu befassen. Wenn

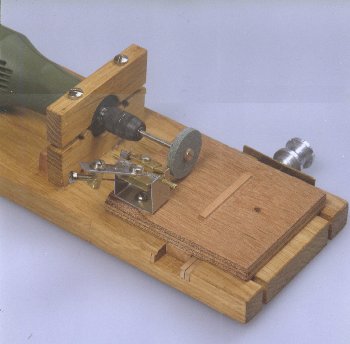

trotzdem gleich etwas über die Entstehung beziehungsweise Wirkungsweise des in Abbildung 1

gezeigten "Gesamtkunstwerkes" gesagt wird, hat das zwei Gründe:

Der erste ist, daß ich's ganz einfach loswerden muß, und außerdem will der eine oder andere der

Leser vielleicht doch etwas mehr wissen.

|

Vorwort | Wirkungsweise | Handhabung | Arbeitsschritte erste Stück | Arbeitsschritte gleicher Durchmesser | Schleifen |

Entstehung und Wirkungsweise

Auf der Suche nach einem Körper, der sich mit dem geringsten Aufwand schleifen läßt, stößt man auf eine zylindrische Walze - viel einfacher zu schleifen als zum Beispiel eine Fläche. Wenn man sich jetzt mit dem Gedanken vertraut macht, daß die beiden zu schleifenden Flächen des Bohrers ein ganz kleiner Ausschnitt aus dieser Walzenoberfläche sind, heißt es nur noch den Bohrer an der richtigen Stellein richtigen Winkel in diese Walze hineinzustecken (Abbildung 2). Dieses Walzenprinzip wurde in der auf Abbildung 3 dargestellten Vorrichtung in eine praktikable Form umgesetzt. Der Ausschnitt der Walzenoberfläche und somit die Freifläche des Bohrers entsteht, wenn die Bohrerspitze am Schleifstein vorbeigeführt wird (Abbildung 4).

Zur richtigen Lage der Schneide kommt es allerdings nur, wenn die Spannuten in ein ganz bestimmtes Verhältnis zum Schleifkörper gebracht werden. Das wiederum wird erreicht durch das Abgreifen der jeweiligen Spannute mit dem Bolzen des Fixierschiebers und der Einstellung des Maßes "y". Das ist der Abstand vom Bolzenmittelpunkt "Z" beziehungsweise der Abgreifstelle zu den geschliffenen Flächen beziehungsweise zum Schleifstein. Der Bohrer beziehungsweise der Walzenausschnitt "X" ist bei waagerechter Lage der Vorrichtung gezeichnet, wobei der Kontakt mit dem Stein erst durch Schwenken in den Bereich der Mittellinie erfolgt.

|

|

| Abb. 2: Walzenprinzip: "S" ist eine der zu schleifenden Spanflächen als Ausschnitt der Walzenoberfläche. Die Bemaßung hat sich aus Versuchen ergeben. Der 60-Grad-Winkel führt zu einem normalen Spitzenwinkel von 120 Grad. |

Abb. 4: Einstellzustellung (vergrößerter Ausschnitt aus Abb. 3): "y" entspricht etwa dem Bohrerdurchmesser; r 10 = Walzen- bzw. Schleifradius (reduziert sich bei Zustellung). |

In dieser ersten Vorrichtung wurden drei Bohrungen eingebracht: 0,5, 0,8 und 1 mm. Die jeweilige Bohrung sollte nicht mehr als 10 % größer sein als der zu schleifende Bohrer. sonst wird die Fixierung ungenau. Um weitere Bohrungsdurchmesser schleifen zu können, besteht die Möglichkeit, zusätzliche Bohreraufnahmen (Teil 2) herzustellen und gegen die vorhandene auszutauschen. Die Dicke von Teil 2 (3 mm) läßt einen Aufnahmedurchmesser bis zirka 1,8 mm zu. Ein Durchmesser von 3 mm sollte für dieses Fliegengewicht als Grenze angenommen werden. Dabei würde die Dicke des Teiles 2 von 3 mm auf zirka 5 mm anwachsen, wodurch sich das Maß 4,5 und damit der Radius 10 vergrößert. Außerdem verändert der sich sowieso bei jedem anderen Durchmesser durch den variierenden Abstand "y" ("y" ist etwa Bohrerdurchmesser). Alle übrigen Abmessungen können beibehalten werden.

Der Längsanschlag (Teile 4 und 5) ist so ausgelegt, daß die Stellschraube durch Schwenken der beiden Teile in die Bohrerflucht gebracht werden kann. Durch Versetzen des Böckchens können Bohrer mit einer Länge von 20 bis 45 mm aufgenommen werden. Die zum Schleifen notwendige Schwenkbewegung wird von der Gabel (Teil 6) ermöglicht.

Die Prinzipskizze (Abbildung 5) zeigt das ganze Drumherum:

die Grundplatte mit Aufnahme für die Mini-Bohrmaschine und den Querschlitten zur Befestigung der

Schwenkgabel mit Begrenzungsanschlag. Für die Archivare unter den Lesern sei darauf hingewiesen,

das diese Grundeinrichtung bereits in der "ModellWerft" 5/95 vorgestellt wurde.

|

Vorwort | Wirkungsweise | Handhabung | Arbeitsschritte erste Stück | Arbeitsschritte gleicher Durchmesser | Schleifen |

Die Handhabung

Um die Vorgänge zu demonstrieren, greifen wir uns einen 0,5-mm-Bohrer. Ferner setzen wir voraus, daß nicht nur einer zu schleifen ist, sondern mehrere. Den 0,5-mm-Bohrer wählen wir, weil er am schwierigsten ist und somit die meisten Hinweise notwendig werden. Die Anregung, gleich mehrere Bohrer zu schleifen, ergibt aus dem Umstand, daß beim ersten Bohrer eine Einstellung erforderlich ist, während man bei den nachfolgenden einfach drauflos schleifen kann. Bei uns zu Hause sagt man in einem solchen Falle. "Dat künnt mer glatt für andere Lück maache."

Ehe eine detaillierte Ablaufbeschreibung erfolgt, scheint es ratsam, die einzelnen Bewegungen innerhalb der Schleifeinrichtung zu beschreiben: Da wäre als erstes die Zustellbewegung, die durch Drehung der Schraube im Schraubböckchen erreicht wird. Wenn diese Zustellung bei vorher in die Spannute gedrückter Fixiernase erfolgt, geschieht die Spanabnahme ohne Veränderung der Schneidengeometrie.

Diese Schneidenform wiederum ergibt sich aus der zweiten möglichen Bewegung, nämlich der Bewegung des Schlittens und damit des Punktes "Z" auf den Stein zu. Hierdurch verändert sich durch die Spanabnahme das Querschnittsbild des Bohrers (Abbildungen 4 und 6). Die dritte Bewegung, der eigentliche Vorschub, ist die Schwenkbewegung in der Aufnahmegabel, die das Werkstück am Stein vorbeiführt.

|

Vorwort | Wirkungsweise | Handhabung | Arbeitsschritte erste Stück | Arbeitsschritte gleicher Durchmesser | Schleifen |

Arbeitschritte beim ersten Stück je Durchmesser:

|

Vorwort | Wirkungsweise | Handhabung | Arbeitsschritte erste Stück | Arbeitsschritte gleicher Durchmesser | Schleifen |

Arbeitsschritte bei gleichen Durchmesser

Bau der Vorrichtung

Ein paar Worte von jemandem, der diese Vorrichtung mit einfachen Mitteln gefertigt hat, kann den "Vollmechanisierten" unter unserem Lesern nicht schaden und den weniger Glücklichen nur helfen.

Der Grundkörper (Teil 1) ist eine 3 mm dicke Messingplatte von 18 x 20 mm. An ihr sind alle übrigen Teile mit Schrauben befestigt, nur die 2-min-Welle ist ausgespart und angelötet. In der Bohraufnahme (Teil 2) sind die drei gewählten Bohrungen 0,5, 0,8 und 1 mm eingebracht. Die Stufungen an der Rückseite lassen auch den Einsatz von Bohrern mit 2,35mm-Schaft zu. Das Bohren dieser kleinen Löcher, besonders der 0,5er, sollte schon auf einer kleinen Ständerbohrmaschine und mit einiger Geduld geschehen. Wenn sich nämlich die Bohrung durch zu starkes Drücken ausweitet, erschwert das den Ausrichtvorgang. Um die Fixierschiebernase genau auf die Mitte der jeweiligen Aufnahmebohrung zu bekommen, müßten die meisten Bemaßungen der Einzelteile in sehr engen Toleranzen liegen. Also eine echte Feinbohrwerksarbeit. Da aber eingangs die Rede von einfachen Mitteln war, wollen wir auch dabei bleiben: Also, man fertigt die Einzelteile so genau wie möglich und legt die Präzision in die Montage.

In Fertigungsschritten ausgedrückt sieht das dann so aus: Der Schieber (Teil 3) sollte im Unterschied zu den anderen Teilen nicht aus Messing sondern ans V2A-Blech gefertigt werden. Dieses Material läßt sich noch mit normalen Werkzeugen bearbeiten, ist aber so fest, daß es sich nicht durchbiegt und das Näschen mit der kugelförmigen Spitze von 0,5 mm Durchmesser nicht abbricht. Die einzige maßliche Forderung ist die Parallelität der Führungskante zur oberen Langlochkante. Durch diese Parallelität ist es möglich, durch Reduzierung beziehungsweise Unterlegen der Distanzplatte (Teil 7) eine gleichmäßige und spielfreie Verschiebbarkeit der Fixierplatte zu erreichen. Wenn jetzt die Kugelnase genau auf der Mitte der 0,5er Schrägbohrung liegt, dann ist das ein purer Zufall, mit dem aber kaum zu rechnen ist. Aber auch hier läßt sich die Mittellage durch Reduzierung oder durch Unterlegen einstellen. Wenn die Flucht der anderen beiden Schrägbohrungen in etwa stimmt, genügt diese Einstellung auch für diese, weil sich ein Mittenversatz für die größeren Bohrungen nicht so stark auswirkt. Die Höhe und Flucht der Zustellschraube läßt sich in ähnlicher Weise durch das Schraubböckchen (Teil 5) beeinflussen. Für weitere Durchmesser muß eine zusätzliche Bohreraufnahme (Teil 2) gefertigt werden, wobei man die bisherigen Dimensionen bis zu einem Durchmesser von zirka 1,8 mm beibehalten kann. Für Durchmesser über 1,8 mm muß man die Platte entsprechend dicker auslegen, was ebenfalls eine Erneuerung der Fixierplatte mit dickerer Kugelnase nach sich zieht. Durch solche Änderungen einschließlich einer Verlängerung des Längsanschlages ist die Vorrichtung bis etwa 3 mm Bohrerdurchmesser einsetzbar. Noch ein Hinweis zu dem in den Abbildungen 1 und 5 erkennbaren beziehungsweise angedeuteten Schlitten: Eine spielfreie sanfte Bewegung des Schlittens, der ja selbst aus Holz ist und in Holz läuft, läßt sich erreichen durch das Bekleben der Führungsbahn mit einer bei Tiffany-Arbeiten verwendeten Kupferlitze. Diese Klebefolien schaffen auch Abhilfe bei zu groß geratenem Spiel.

Zum Abschluß noch ein Argument für den Bau dieser Vorrichtung. Es ist eine weitverbreitete Praktik, einen 0,5er Bohrer so lange einzusetzen, bis er nicht mehr schneidet, ihn dann wegzuwerfen und durch einen neuen zu ersetzen. Der kostet so uni die zwei Deutsche Mark - die spart man bei jedem Nachschliff. Und dann noch eins: Nichts hebt das Selbstbewußtsein so sehr wie das erfolgreiche Schleifen eines Bohrers.

|

Vorwort | Wirkungsweise | Handhabung | Arbeitsschritte erste Stück | Arbeitsschritte gleicher Durchmesser | Schleifen |

Schleifen von Bohrern

|

|

|

| Bild 88: Spiralbohrer mit seinen Winkeln |

Bild 89: Spiralbohrer mit Querschnitt |

Bild 90: Verhältnis von Bohrer zu Schleifkörper |