03.2004

|

|

fib-05-01.htm

03.2004 |

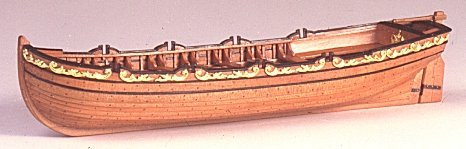

Das geklinkerte Boot

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Vorwort

Das geklinkerte Boot ist etwas Besonderes. Während der Bau eines karweelbeplankten Boots in seiner Bauweise nichts anderes ist als ein verkleinertes Schiff - Kiel gelegt, Spanten drauf und Planken drum -, läßt man bei der geklinkerten Version ganz einfach die Spanten, die im Grunde dem Boot Form und Festigkeit geben, weg.

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Teil 1: Vorbereitungen

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Bauen des Kiels

Am Anfang steht das Studium des Plans. Ein erster Blick auf die Kopie des Längsschnittes (Abb. 1)

bestätigt die Berechtigung des Wortes "Studium". Selbst scheinbar guten Plänen (hier z.B. die

"Royal Caroline" aus der Serie "Anatomy of the ship") mangelt es meist an zeichnerischer

Konsequenz und Maßstabstreue. Das stört aber nicht allzu sehr, weil sowieso etwas "Ordnung" in

den Laden gebracht werden muß. Damit sind

a) fertigungstechnische Vereinfachungen gemeint und

b) Modifikationen im Hinblick auf nachfolgende Operationen - alles natürlich ohne Beeinflussung

der Optik.

Unter a) fällt der Wegfall der langen Auslegung am Heckdreieck und Zusammenfassung von Heck und

Bugelementen zu Teil 2 und 3.

Unter b) fällt die zusätzliche "Spantschlitzleiste" (Teil 4 - Abb. 2); sie integriert Ausleger X

(Abb. 1).

|

|

|

| Abb. 3: Montage der Sponungsleiste, Kielquerschnitt |

Abb. 4: Querschnitte |

Abb. 5: Arbeitswinkel zum formen der Mallenhälften |

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Bau der Malle

Sinn und Zweck der Malle wurde schon eingangs erwähnt. Jetzt geht es nur noch darum, das richtige Material in die richtige Form zu bringen. Das Material ist allgemein bekannt: Unsere Vorfahren haben damit Flöße gebaut, um den Ozean zu überqueren, und heute liegt es, in saubere Platten geschnitten, in Hobbyläden - Balsaholz. Trotz seiner Weichheit hält es einigen Druck aus, läßt sich aber nach erfüllter Aufgabe spielend ans einer Hohlform herausschnitzen.

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Fertigungsablauf:

1. Zeichnen der Schablonen auf Karton

Die Malle ist ein Hilfsmittel, dessen Abmessungen nur indirekt im Plan vorhanden sind, also

abgeleitet werden müssen. Was bei auf Spanten gebauten Booten die Spantenrisse sind, sind bei

klinkerbeplankten Booten in den meisten Fällen Querschnitte der Außenform. Also müssen die

Planquerschnitte um die Stärke des Plankenpakets plus der Spantleisten reduziert werden (Abb. 4).

Der übliche Umweg bei der Findung guter Spantenrisse über die Wasserlinien mit Straken kann bei

einer Mallenfertigung verkürzt werden. Hier ergibt sich der Strakvorgang sozusagen als ein

Nebeneffekt der Formung. Die Schablone ist ausgelegt zur Fertigung von Mallen-Hälften. Das

vereinfacht die Schablone an sich, spart das Schlitzen und garantiert die Symmetrie. Die Höhe der

Malle ist mit 40 mm gewählt. Dadurch entsteht genügend Raum zur Befestigung der Spantleisten. Die

im Plan dargestellten neun Querschnitte (siehe Abb. 4) dürften mit den daraus resultierenden

Schablonen genügen, die Form herzustellen. Es ist hilfreich, wenn man die Lage der Bordkante und

die der obersten geklinkerten Planke auf den einzelnen Schablonen anzeichnet und später auf die

Malle überträgt.

2. Erstellung der beiden Rohlingshälften

Ob die Hälften aus Schichten zusammengeleimt werden oder Blöcke zur Verwendung kommen, ist

abhängig vom vorhandenen Material. Der erste Schritt ist die Herstellung eines kubischen Körpers

mit den Maßen 40 x 22,2 x Länge mm (Maß 22,2 ergibt sich aus dem abgenommenen Fertigmaß minus

Planken- und Spantleistenstärke) zur Aufnahme auf einem Arbeitswinkel (Abb. 5). Die Form der

Draufsicht kann noch außer der Arbeitsplatte gefertigt werden.

3. Formen der Mallenhälften mit Schablonen

Die Lage der Querschnitte wird auf einer Arbeitsplatte aufgezeichnet und mit der jeweiligen

Hälfte, die ebenfalls angerissen ist, durch entsprechende Anschläge zur Übereinstimmung gebracht

(Abb. 5/6). Dadurch besteht die Möglichkeit, die entsprechenden Schablonen an der richtigen

Stelle einzusetzen und durch vorsichtiges Schnitzen und Schmirgeln zur Anlage zu bringen. Dabei

ist es gut, ab und zu mit einer Planke den Verlauf in Längsrichtung zu kontrollieren. Wie schon

erwähnt, werden jetzt die Querschnittspunkte (oberste Planke und oberste Klinkerplatte) auf die

Malle übertragen, und dann dienen die einzelnen Schablonen noch dazu, Querschnittslinien an den

entsprechenden Stellen zu ziehen. Zum Abschluß werden die Punkte am oberen Bordrand und am

Abschluß der Klinkerbeplankung zu einer gleichmäßigen Linie verbunden.

4. Malle mit Kielkomplettierung verbinden

Mallenteile an Kiel anpassen und nacharbeiten. Die Begrenzung zum Kiel hin geschieht wie bei der

Montage der Profilleisten (Teil 5) durch in die Schlitze geklemmte oder provisorisch geklebte

Hilfsleisten "H" (siehe Abb. 2 und 3). Nachdem ein Holzstück von ca. 10x20 mm mit der Stärke des

Kiels in die Mitte einer Trennfläche geklebt ist werden auf beiden Seitenteilen von Steven und

Heckpartie und - auf das Hilfsklötzchen ein paar Leimpunkte gegeben und die beiden Teile genau

gegenüber mit leichtem Druck gegen die Hilfsleistchen "H" zusammen gedrückt. Die Ausrichtung zum

Bug hin erfolgt so, daß der Steven so eben gefaßt wird. Um sanfte Übergänge zu schaffen, muß die

Malle besonders im Heckbereich noch etwas bearbeitet werden. Dabei ist zu berücksichtigen, daß

die Spantleisten wieder etwas auftragen. Außerdem wird der Anlagebereich der Heckplatte (Teil 6)

egalisiert.

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Spantleisten

Während es im Heckbereich nur heißt, "sanfte Übergänge schaffen", müssen im Bugbereich die Sponungsleiste (Teil 5) in gebogener Form als Auflage der Planken und als Anlaufpunkt der Spantleisten fortgeführt werden. Dazu dienen Leisten von ca. 1 x 1 mm, die ab Ende der Geraden in die Malle eingearbeitet werden (Abb. 7).

2. Nachzeichnen

Bei dem ganzen Rummel der beiden vorangegangenen Operationen ist wahrscheinlich die eine oder

andere Linie teilweise verloren gegangen. Um jetzt die Schablonen noch einmal einsetzen zu

können, muß die Winkelplatte von der Grundplatte abgeschraubt werden. Als Ersatz wird eine Leiste

von Kielbreite in den Spalt zwischen den Mallenhälften geklemmt. So lassen sich beide Seiten

anlegen. Zum Abschluß werden noch die Spantleistenabstände entsprechend der Schlitzabstände im

Kiel oben angezeichnet. Die eigentlich für größere Objekte konzipierte Wendeeinrichtung tut's

auch bei kleinen Sachen. Hinzu kommt noch, daß man die zweite Hand, die bei Kleinteilen meist die

Haltefunktion übernimmt, mit "vor Ort" einsetzen kann.

3. Montage der Spantleisten (Teil 7)

und der Heckplatte (Teil 6)

Als Vorbereitung zum Biegen der Leisten, die für den hier gewählten Maßstab (1:40) einen

Querschnitt von 1,3x0,7 mm haben, genügt es, sie zehn Minuten ins Wasser zu legen. So lassen sie

sich zwischen Daumen und Zeigefinger in die gewünschte Form bringen. Es ergeben sich drei Formen

der Verbindung mit dem Kiel bzw. Steven (Abb. 8/a):

Hier noch ein Rat von Modellbauer zu Modellbauer: Das Spantleistenbild verschwindet nicht durch die Plankenabdeckung. Es kommt nach Entfernung der Malle wieder ins volle Scheinwerferlicht. Man kann also nicht sorgfältig genug sein mit der Dosierung des Leimes und der Festlegung der Abstände, und das auch im Verhältnis von Steuer- zu Backbord.

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Beplankung

1. Vorbereitung:

Der erste Vorgang ist die Markierung der Plankenabstände auf der Malle bzw. den Spantleisten. Da sich die logische Aufteilung der Querschnittsbogenlängen in gleiche Spantenbreiten nicht über die gesamte Bootslänge konsequent einhalten läßt, ist es ratsam, den Markierungsvorgang in zwei Schritten durchzuführen. Der erste Schritt umfaßt den in etwa gleichmäßig verlaufenden Mittschiffsbereich, der zweite die Bug- und Heckpartie, und zwar nach der Verlegung der unteren vier bis fünf Plankengänge.

| Achtern | Mitte | Vorschiff | |||||||

| Querschnitt | 2/1 | 2 | 3 | 4 | M | 4 | 3 | 2 | 2/1 |

| Querschnittsbogenlänge X | 27 | 28 | 30 | 31 | 32 | 31 | 29 | 29 | 28 |

| Geteilt durch Plankenzahl (11) ist Teilung | 2,5 | 2,5 | 2,7 | 2,8 | 2,9 | 2,8 | 2,6 | 2,6 | 2,5 |

| Multipliziert mit 1,4

ist Plankenbreite |

3,5 | 3,5 | 3,8 | 3,9 | 4,0 | 3,9 | 3,6 | 3,6 | 3,5 |

| Länge für Breitenbereich | 10 | 24 | 24 | 25 | 25 | 25 | 24 | 24 | 10 |

Abb. 11: Übertragung der Teilungmarkierungen vom Klebstreifen auf die Spantleiste |

Abb. 14: Anriss der Bolzenlinien, a) Haltende Linien, b) optische Linien |

|

|

| Abb. 12: Anzeichnen des Plankenabstandes mittschiffs. QB = Querschnittsbogenlänge, T = Teilung, K = Oberkante Klinkerbeplankung, U = Unterkante Papierstreifen, Ü = Überdeckungsstrecke. |

Abb. 13: Neues Anzeichnen der Plankenabstände in Bug- und Heckbereich nach neuer Teilungsermittlung |

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Exkurs

Biegevorgang und Werkzeuge

Der bescheidene zum Biegen notwendige Vorrichtungspark besteht aus einem Glas Wasser, einem

Lötkolben und aus einem mit einfachen Mitteln herstellbaren Aufsatz (Abb. 16). Außerdem gibt es

auch Biegeaufsätze im Handel, die dann allerdings mit einer Schraube und ein paar

Unterlegscheiben zum Biegen in Querrichtung erweitert werden müssen.

Für die Biegung in Richtung der Plankenstärke genügt oft einfaches Einweichen. Bei stärkeren

Biegungen kommt der entsprechend erwärmte Dorn zum Einsatz.

Die je nach Bootsform erforderliche Biegung in Querrichtung wird möglich durch den Aufsatz mit

der Begrenzungsscheibe - die Distanzscheibe (Teil "W"), die um einen Hauch dicker ist als die zu

biegende Leiste, wobei der Durchmesser natürlich unter dem zu biegenden liegt. Daß in dieser

Biegerichtung viel Geduld und viel Wasser gebraucht wird, versteht sich. Alles wird noch etwas

schwieriger, wenn es sich wie hier bei der Bordleiste um Ebenholz handelt. Noch ein Wort zum

Lötkolben: Der muß je nach Stärke gedrosselt werden. Das geht mit einem in jedem Lampengeschäft

erhältlichen Dimmer. Ein unter dem Namen "Lötstation" im Fachhandel befindlicher Widerstand tut's

natürlich auch. Als Abschluß noch eine Besonderheit unserer Barkasse: die kurzen Bogenstücke der

Ruder-Dollen. Das Ausgangsmaterial ist eine ringförmig gebogene Leiste von ca. 0,8 x 3 mm. Die

Biegehilfe ist wie vorher ein erwärmter Dorn und Wasser.

|

|

|

| Abb. 15: Plankenbiegung in den bugbereichen. a) nach unten, b) gerade c) nach oben |

Abb. 16: Biegevorrichtung auf Lötkolben. W = Wechseldistanzscheibe |

Abb. 17: Starke Biegung |

Sollte sich das nach Eigenlob anhören, so sei´s drum. Es tut ja sonst keiner. Selbstkritik

hingegen kommt immer gut an. Wenn also jemand sagen würde: "Mann, jetzt hat der schon so viele

Seiten geschrieben und noch keine einzige Planke gelegt", so kann ich ihm nur Recht geben.

Und außerdem ist das Ganze ausgesprochen objekt-spezifisch. Nicht jeder hat vor, eine "Royal

Caroline" zu bauen.

Auch das stimmt. Da aber jeder Handlung gut oder schlecht, richtig oder falsch - ein Motiv und

damit eine Begründung vorausgeht, gilt das auch hier. Der Grund für die vielen Seiten ist die

Informationsbreite: ausgedehnt für Unbedarfte, bis Null für die "Alten". Die nächste kritische

Zeile muß darum ergänzt werden, daß bei genauer Betrachtung eine Menge "objekt-spezifische"

Details auch in anderen Fällen anwendbar sind.

Mit diesem Ausreißer sind jetzt die vorbereiten den Arbeiten abgeschlossen, und im zweiten Teil werden dann wirklich Planken gelegt.

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

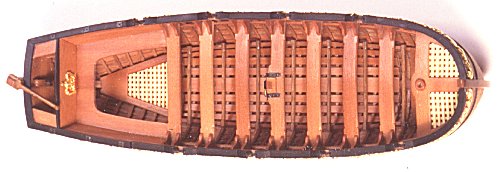

Teil 2. Die eigentliche Beplankung (Klinkerbereich).

Angesichts der ausgeklügelten Vorbereitung ist das Plankenlegen nur noch halb so schlimm. Hier kommt eine alte Erfahrung erneut zur Geltung: die Plankenbefestigung mit der Stecknadel. Sonst wird alles gebraucht, was man beim Schiff auch braucht. Nur alles eben etwas kleiner.

Ablauf: |

|

| Abb. 18: Kontrolle vor der Befestigung. a) Außenkante von verlegter Planke, b) Innenkante von nächster Planke (beide mit evtl. Kantenbruch), c) Plankenbreite (T). |

Abb. 19: Kennzeichnen der Bohrungspositionen. a) Für Nadeln beim Befestigen der Planken b) für die Scheinbolzen |

|

|

| Abb. 20: Querschnitt des oberen Bootsbereichs. a) Dollenbereich, b) Heck und Bugbereich; B = Bordleiste, DD = Dollendreieck, DB = Dollenbogen, 1 = Innenbordleiste, P = Karweelplanken, BH = Berghölzer, T = Teilung, K - Klinkerbereich, S = Schräge an Teil B und Teil DB. |

Abb. 21: Montage der Berghölzer. |

Abb. 22: Montage der Bordkanten.

Abb. 24: Kleinteilehalter zum Anschlagwinkler. |

Abb. 23: Absägen kleiner Teile. L = Längsanschlag mit befestigtem Einstellstück, Q = Querschlitten, X = gewünschte Länge. |

1. Das erste zu montierende Teil sind die Dollendreiecke (DD). Da es in diesem Falle 16 Stück sind, lohnt sich eine Kleinserienfertigung: Ein Stab, dessen Querschnitt die Form des Dreiecks hat - oder mehrere solcher Stäbe bilden das Rohmaterial. Die Faserrichtung muß allerdings quer zum Stab liegen. Jetzt braucht man nur noch Scheiben zu schneiden. Damit die Scheibchen nicht aussplittern und vor allen Dingen nicht wegfliegen, wird die jeweilige Einstellung an einem Hilfsstück vorgenommen (Abb. 23). Zum Aufkleben dient Ponal. Zur Anwendung dieses Leims ist noch zu sagen, daß es viel Mühe spart, wenn man nach einigen Minuten Abbindezeit den herausgequetschten Leim abkratzt. Das gilt besonders für kleinere Objekte.

2. Der Rohling für die Dollenbögen (DB) wird hergestellt wie unter "Vorbereitung" beschrieben. Die Abrundung einer Seite erfolgt am besten am Rohling. Jetzt werden die Stücke mit etwas Zugabe abgelängt - vorschlagsweise auf einem festgespannten Kleinschleifer mit Minikreissägeblatt (das Ding ist gefährlich und sollte unbedingt von oben gesichert werden!). Um den Winzling jetzt anpassen zu können, bedarf es eines Halters (Abb. 24). Er wird aus zwei Teilen hergestellt und zusammen geklebt. Der Schlitz ist so ausgelegt. Daß sich das Bogenstück einklemmen läßt und noch so gerade zur Bearbeitung des bei "S" gezeigten Winkels hervorschaut. Eine präzise Winkelgebung garantiert der "Analogwinkler" (siehe auch "Fenster, Sägemehlbläser"). Das ist nichts anderes als eine winkelmäßige Einstellmöglichkeit mit einem auf- und abbeweglichen Schmirgelbrett, ähnlich einer alten Brotmaschine. Er ist nur für geringe Spanabnahmen gedacht, aber in diesem Fall ist das eher eine Stärke. Da sich die Bogenstücke in ihre Position drücken und halten lassen, ist auch hier Ponal der richtige Klebstoff. Nach dem endgültigen Abbinden wird das in die Ruderspalte überstehende Stück des Bogens abgeschmirgelt. Bei zuviel Aufmaß hilft auch hier das Kreissägeblättchen. Daß es mit Vorsicht zu behandeln ist, wurde schon gesagt. Aber Tatsache ist, daß sich mit keiner Einrichtung eine so sanfte Abtrennung erreichen läßt. Bedingung ist jedoch, daß das Objekt, von dem etwas abgetrennt werden soll, festliegt und man das kleine Ungeheuer fest im Griff hat.

3. Die Fertigung der in der Mitte der Dolle angeordneten Ruderfixierungen ist auch wieder eine Kleinserie. Das Ausgangsmaterial ist eine Leiste von 1 x 2 mm mit zwei gebrochenen Kanten. Der erste Schritt dieser "Serienfertigung" liegt auf unserem Grätingsschlitten. Im Gegensatz zur ursprünglichen Art des Einsatzes von Schlitzen mit gleichen Abständen, handelt es sich hier um die Herstellung einer einfachen Form.

Ablauf (Abb. 25):

4. Bearbeitung der Außenhaut und Setzen der Scheinbolzen.

a) Weil bei der Außenbearbeitung die Bohrungsmarkierungen verloren gingen, muß das Setzen

der Scheinbolzen als Erstes vorgenommen werden. Diese Bolzen haben hier abweichend von

Karweelbeplankungen, wo sie Befestigungsbohrungen verschließen müssen, nur eine optische

Funktion. Trotzdem oder gerade deshalb sollten sie an der richtigen Stelle sitzen. Das wird

erreicht durch die auf den Planken angerissenen Linien und durch die Markierungen beim

Plankenlegen.

b) Geringe Korrekturen an der Form und am Plankenverlauf sind auch bei einer Klinkerbeplankung möglich. Die Instrumente für diesen Schlußakkord der Außenbearbeitung sind zwei Schmirgelhölzer (3 mm breit, eins vorne gerundet, mit 240er-Schleifbandleinen belegt), 400er-Schleifpapier und 000-Stahlwolle. Der Einsatz dieser Instrumente entscheidet im Wesentlichen darüber, ob "das Werk den Meister lobt" oder ob man den Reim umkehren muß.

|

|

| Abb. 28: Anpassen des Bodenrahmens. |

Abb. 29: Gräting sägen (Operation 1-4 und Operation 5). X = Einstellmaß von Säge (außen) zu Fixierung (außen). |

5. Innenausbau (Abb. 27).

a) Malle herausbrechen und Innenraum säubern:

Wenn das noch nicht passiert ist, muß jetzt die Malle raus. Hierzu gibt es nichts zu sagen, was

nicht jeder Bastler wüßte. Nur vielleicht daß eine Zeiteinsparung, die ein Loch in der Bordwand

zur Folge hat, zu teuer bezahlt ist. Zum Feinputzen und zur Leimentfernung weiß ich auch nichts

anderes zu sagen, als daß man sich einige kleine Kratz- und Schneidwerkzeuge nach eigener Fasson

zurechtschleifen muß.

b) Die erste Arbeit innenbords ist das Anbringen der Bordleisten unter der Bordkante. Wie auch immer die Inneneinrichtung eines Boots aussieht, der sicherste Weg, alles passend zu kriegen, ist, wenn man beginnend mit den Ruderbänken (Duchten) für alle Böden. Grätinge Schoten und Stützen Schablonen schneidet und anpaßt. Dieser Vorgang geschieht in Korrelation mit der Anbringung der Längsholme.

Während sich die Duchten-Holme durch ihre Nähe zur Bordkante noch fluchend ausrichten lassen, wird das bei den Holmen der Fußstützen schon schwieriger.

c) Wenn aus allen Schablonen Originale geworden sind, werden diese noch mal angepaßt und letztlich eingeleimt. Für eines der schwierigsten Teile ist hier der Weg von der Schablone bis zum Original aufgezeigt: eine Bodengräting. Wenn auch die Herstellung einer Gräting grundsätzlich beschrieben wurde, zeigen sich doch bei kleineren Dimensionen ein paar besondere Aspekte.

Ablauf (Abb. 29, siehe auch Abb. 25):

|

Vorwort | Teil 1: Vorbereitungen | Bauen des Kiels | Bau der Malle | Fertigungsablauf: |

|---|---|---|---|---|---|

| Spantleisten | Beplankung | Exkurs | Teil 2. Beplankung | Ruder | |

Ruder

Über die Herstellung von Befestigungselementen ist schon genug geschrieben worden, nur wie man die kleine Ruderschere mit Scheinbolzen, also ohne Bohrungen und damit auch ohne Bolzen, in der richtigen Position fest kriegt, steht nirgends. Was bei den Dollenhäkchen geklappt hat, funktioniert hier nicht. Man müßte sie über längere Zeit unter Druck halten. Also bleibt nur Sekundenkleber.

Das Problem, daß der keine Verschiebung zuläßt und somit das Teil auf Anhieb an der richtigen Stelle sitzen muß, läßt sich auf folgende Weise lösen: - Ruder mit Ruderschere komplettieren und an den Einsetzort bringen - mit scharfer Nadel anreißen und Ruder entnehmen. Jetzt wird eine Seite der Schere mit Kleber benetzt, indem man sie auf ein mit Kleber bestrichenes Stück Papier drückt. Dann wird die unbeleimte Seite an den Einsetzort gebracht und ausgerichtet. Wenn man jetzt die Kleberseite einen Augenblick lang aufdrückt, ist alles passiert. Die zweite Seite wird befestigt. indem man wieder einen Streifen Papier einschmiert, es unter den Schenkel schiebt, den leicht auf das Papier drückt und das dann wegzieht. Diesen Vorgang zuerst einmal an einer Attrappe zu probieren, kann nicht falsch sein. Erfahrung ist, wenn's nicht klappt.

Wenn dieser Spruch wirklich stimmt wäre ich so ziemlich der erfahrenste Lackierer, den es gibt. Denn das hat bei mir noch nie geklappt.

Ohne jetzt alle die unerfreulichen Mißerfolge aufzuzählen, sei hier ein lackloser Ausweg für ähnlich Glücklose aufgezeigt: Zwei bis drei Mal mit Porenfüller (Schnellschleifgrundierung) streichen, mit 400er-Schleifpapier glätten und dann mit Stahlwolle 000 polieren. Das ist weder professionell, noch kratz- oder wasserfest, aber aussehen tut's ganz gut.

Verzierung am Bordrand

Da bei allen Schiffsteilen die Frage nach Sinn und Zweck gestellt wurde, tun wir das hier auch.

Von der Zweckseite betrachtet, sind die Schmuckteile eher hinder- als förderlich. Also bleibt nur

der Sinn. Die Freude an der Ästhetik allein kann nur zweitrangig sein. Da der Passagier, der sich

für gewöhnlich innen aufhält, von all diesen Herrlichkeiten nichts sieht. Also bleibt nur das

Wissen um Neid und Ehrfurcht des Zuschauers.

Dem hinzuzufügen wäre noch ein Kniff zur Biegetechnik: Wenn man also diese dünnen Reliefs nach

acht Stunden ausformt und biegt, strecken sie sich immer wieder (wie beschrieben).

Eine ganz einfache Methode die gewünschte Form zu erreichen ist, den entsprechenden Bogen aus

Knetgummi zu formen und die Teilchen aufzukleben.

Und wenn dann ganz zum Schluß einige der dünnwandigen Teile sich nicht sauber anschmiegen, gibt

es noch einen weiteren Kniff. Kurz in die Nähe eines Lötkolbens halten; das Teilchen erschlafft

dann so gründlich, daß es sich wie ein Gummilappen an den Ort, den es zu verzieren gilt,

andrücken läßt. Nach etwa zehn Sekunden ist es wieder erstarrt.