Planvorlage

|

|

Modellbau

Planvorlage |

mini-sail

e.V. |

diese Bilder lassen sich

vergrößern

diese Bilder lassen sich

vergrößern Schoner-Yacht „Germania”

Schoner-Yacht „Germania”

Baubericht: von Udo Heidel

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Die Vorgeschichte | -.- |

Den Entschluss einmal eine Schoneryacht zu bauen, hatte ich schon vor vielen Jahren gefasst

und zwar, nachdem ich in der Bibliothek meines Großvaters einen Band der Belhagen & Klasings

Monatshefte des Jahrgangs 1911/1912 entdeckt hatte. Beim durchblättern, stieß ich auf einen

Bericht „Moderne Schonerjachten” von H. de Meville mit Originalaufnahmen der

Schoneryachten „Iduna”, „Meteor IV”, „Hamburg” und

„Germania”. Der Bericht enthielt außerdem eine allgemeine Beschreibung der Yacht

„Germania”, einen Längsriss und eine Deckansicht. Der Anblick dieser Yachten, die

unter der riesigen Segelfläche fast verschwinden, hatte mich so beeindruckt, dass ich mir vornahm

einmal so eine Yacht zu bauen. Die Jahre vergingen, ich hatte inzwischen andere Schiffe gebaut,

war aber immer auf der Suche nach Unterlagen für Schoneryachten.

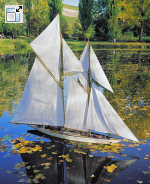

In einem Buch von Artur Tiller fand ich einen Plan der „Hamburg” als

Modellyacht, aber ganz abgespeckt, mit glattem Deck und ohne Details. Nach dem o. g. Plan baute

ich eine „Probeyacht” um zu sehen, ob die Schoneryacht in Miniatur auf dem Wasser

auch so gut herauskommt wie in den Originalaufnahmen. Das Ergebnis ist in den Bildern rechts zu

sehen.

In einem Buch von Artur Tiller fand ich einen Plan der „Hamburg” als

Modellyacht, aber ganz abgespeckt, mit glattem Deck und ohne Details. Nach dem o. g. Plan baute

ich eine „Probeyacht” um zu sehen, ob die Schoneryacht in Miniatur auf dem Wasser

auch so gut herauskommt wie in den Originalaufnahmen. Das Ergebnis ist in den Bildern rechts zu

sehen.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Planunterlagen | -.- |

Ausgestattet mit dem Plan von Harhaus, etlichen Fotos des Modells aus dem Deutschen Museum,

den Berichten aus dem Schiffs-Propeller und den Monatsheften 1911/1912 machte ich mich an die

Arbeit. Bei meiner Internetsuche habe ich auch einige Berichte über die „Germania” im

Yacht-Archiv (yacht.de) gefunden, z.B. in Heft

2, Jahrgang 1909.

Beim Vergleich der Unterlagen stellte sich heraus, dass das Modell aus dem Deutschen Museum

etliche Abweichungen zu den anderen Unterlagen aufwies. Auf der Modellbaumesse in Stuttgart traf

ich dann Herrn Uwe Kreckel und Herrn Gerhard Schön, welche sich intensiv mit der

Geschichtsforschung der „Germania” befasst hatten. Sie bestätigten mir, dass der Plan

von Harhaus dem Original am Nächsten käme. An dieser Stelle noch einmal einen recht herzlichen

Dank an beide Herren für die Informationen und die Tipps. Der Plan von Harhaus deckte sich auch

mit den Informationen und dem Quer- und Grundriss aus den Monatsheften, also entschloss ich mich,

mangels anderer Unterlagen, diesen Plan als Vorlage zu nehmen.

Der Plan von Harhaus ist im Maßstab 1:50 gezeichnet, was einer Rumpflänge von 944mm und einer

Verdrängung von 2kg entspricht. Um eine imposante und segelfähige Modellyacht zu bauen waren

diese Maße zu klein. So habe ich mich für den Maßstab 1:30 entschieden, welcher eine Rumpflänge

von 1574mm, eine Verdrängung von 9,25kg und eine Segelfläche von 1,46m² ergab.

Ich habe also den Spantenriss auf meinen PC eingescannt, vektorisiert und dann auf den Maßstab

1:30 vergrößert (Die Methode ist von anderen Modellbaukollegen schon mehrmals beschrieben

worden). Danach habe ich den ganzen Rumpf (beide Ansichten) im Maßstab 1:30 gezeichnet und auf

einem Großformatplotter ausgedruckt. Es folgten die wichtigsten Aufbauteile, Segel und Masten im

selben Maßstab.

Mit Hilfe des CAD-Programms und Excel-Tabellen habe ich dann den Schwerpunkt des Rumpfes

ermittelt um die Bleibombe später so dimensionieren zu können, dass ihr Schwerpunkt genau unter

den des Rumpfes fällt. Danach wurde der Lateraldruckpunkt des Rumpfes und der Gesamtsegelfläche

ermittelt, Nach meinen Berechnungen, lag der Lateraldruckpunkt der Segelfläche 66mm vor dem des

Rumpfes.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Rumpf | -.- |

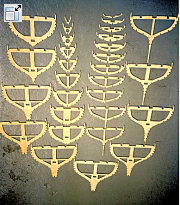

Die 30 Spanten habe ich aus 3mm Birkensperrholz ausgesägt, außer den Spanten 6-13 welche

aus 6mm Birkensperrholz sind, um das Gewicht der Bleibombe halten zu können (rechts). Die

Schanzkleidstützen habe ich dabei gleich in die Spanten integriert. Der Kiel besteht aus 5mm

Buchensperrholz.

Die 30 Spanten habe ich aus 3mm Birkensperrholz ausgesägt, außer den Spanten 6-13 welche

aus 6mm Birkensperrholz sind, um das Gewicht der Bleibombe halten zu können (rechts). Die

Schanzkleidstützen habe ich dabei gleich in die Spanten integriert. Der Kiel besteht aus 5mm

Buchensperrholz.

Der Zusammenbau des Rumpfes erfolgte mit dem Kiel nach oben. Als Helling diente eine 19mm

Spanplatte, auf welche die Mittellinie und die Lage der Spanten eingezeichnet wurden. Auf die

Mittellinie wurde die mittige 20x10mm Deckleiste aus Kieferholz einseitig am Heckende mit der

Spanplatte verschraubt. Durch Unterlegen von Klötzchen entsprechender Höhe wurde die Längswölbung

des Decks (vom Heck zum Bug) hergestellt, die Leiste darüber gebogen und am Bugende auch mit der

Spanplatte verschraubt. Die Schrauben müssen so angebracht werden, dass sie nach der

Fertigstellung des Rumpfgerüstes wieder entfernt werden können. Auf die so vorgebogene Leiste,

welche bei den Mastdurchgängen verbreitet worden war, wurden die Spanten mit wasserfestem Ponal

geleimt. Vorher wurden die Spanten einzeln ausgerichtet. Der Kiel wurde anschließend auf die

Spanten geklebt.

Es folgten die Sentleisten (5x5mm und 3x5mm) vom Deck beginnend, immer paarweise links und

rechts (backbord und steuerbord) bis zum Kiel. Alle Sentleisten laufen immer parallel zur KWL.

Nachdem das Rumpfgerüst fertig war, habe ich es von der Spanplatte gelöst und begonnen die

Durchbrüche einzuarbeiten. Für die Bleibombe waren es 3 Alurohre mit D=10mm und je ein Alurohr

mit 20mm bzw. 18mm für die Masten.  Die zwei äußeren

Alurohre für die Bleibombe sind durchgehend, vom Kiel bis ans Deck und sind so platziert, dass

der Durchbruch an Deck durch Aufbauten verdeckt ist. Das mittlere Rohr endet unter Deck und ist

oben verschlossen, um einen Wassereinbruch zu verhindern. Die Rohre für die Masten beginnen ca.

10mm über der Deckleiste und enden auf einem Holzklötzchen über dem Kiel. Zu beachten ist, dass

die Masten heckwärts geneigt sind und man diesen Winkel vorher aus dem Plan heraus messen muss.

Bei meinem Modell hat der Großmast einen Neigungswinkel von 0,8° und der Schonermast 0,6°. Alle

Rohre wurden mit Sekundenkleber in den Durchbrüchen fixiert.

Die zwei äußeren

Alurohre für die Bleibombe sind durchgehend, vom Kiel bis ans Deck und sind so platziert, dass

der Durchbruch an Deck durch Aufbauten verdeckt ist. Das mittlere Rohr endet unter Deck und ist

oben verschlossen, um einen Wassereinbruch zu verhindern. Die Rohre für die Masten beginnen ca.

10mm über der Deckleiste und enden auf einem Holzklötzchen über dem Kiel. Zu beachten ist, dass

die Masten heckwärts geneigt sind und man diesen Winkel vorher aus dem Plan heraus messen muss.

Bei meinem Modell hat der Großmast einen Neigungswinkel von 0,8° und der Schonermast 0,6°. Alle

Rohre wurden mit Sekundenkleber in den Durchbrüchen fixiert.

Die mittlere Deckleiste wurde nun jeweils zwischen zwei oder mehreren Spanten

herausgesägt um „Service-Öffnungen” zu erhalten. Diese Öffnungen sind so platziert,

dass sie immer durch Aufbauten verdeckt sind. Es folgte der Einbau der Ruderachse mit den vier

zusätzlichen „Lagern” wie beim Original. Im Rumpf ist die 4mm Ruderachse aus

Edelstahl in einem verkürzten Stevenrohr mit Sinterbuchsen gelagert. Die vier zusätzlichen

Außenlager sind aus Stellringen gefertigt. Dabei wurde die Madenschraube entfernt und an deren

Stelle ein Stück Gewindestange eingelötet. In den Kiel wurden an den ausgemessenen Stellen Löcher

gebohrt. Nun wurden die entsprechend gekürzten Gewindestangen in die Löcher im Kiel gesteckt und

die Achse durch die vier Lager und das Stevenrohr geführt. Die Lager wurden so ausgerichtet, dass

sich die Achse leicht dreht. Die Gewindestangen wurden danach im Kiel mit Polyesterharz

verklebt.

Die mittlere Deckleiste wurde nun jeweils zwischen zwei oder mehreren Spanten

herausgesägt um „Service-Öffnungen” zu erhalten. Diese Öffnungen sind so platziert,

dass sie immer durch Aufbauten verdeckt sind. Es folgte der Einbau der Ruderachse mit den vier

zusätzlichen „Lagern” wie beim Original. Im Rumpf ist die 4mm Ruderachse aus

Edelstahl in einem verkürzten Stevenrohr mit Sinterbuchsen gelagert. Die vier zusätzlichen

Außenlager sind aus Stellringen gefertigt. Dabei wurde die Madenschraube entfernt und an deren

Stelle ein Stück Gewindestange eingelötet. In den Kiel wurden an den ausgemessenen Stellen Löcher

gebohrt. Nun wurden die entsprechend gekürzten Gewindestangen in die Löcher im Kiel gesteckt und

die Achse durch die vier Lager und das Stevenrohr geführt. Die Lager wurden so ausgerichtet, dass

sich die Achse leicht dreht. Die Gewindestangen wurden danach im Kiel mit Polyesterharz

verklebt.

Nun wurden links und rechts der Mittelstege der Spanten 6-14 je eine Grundplatte aus 3mm

Lindensperrholz geklebt, auf welche die Segelwinden befestigt wurden. Über die Technik werde ich

später berichten.

Für Beplankung habe ich 0,5mm Ahornfurnier gewählt und sie erfolgte im gekreuzt-diagonal

Verfahren in 3 Lagen. Das Furnier wurde zuerst in 10-25mm breite Streifen geschnitten (an

gewölbten Stellen schmäler, an geraden Stellen breiter). Die Streifen der ersten Lage sind mit

dickflüssigem Sekundenkleber an das Rumpfgerüst geklebt worden. Angefangen habe ich beidseitig

mit je einem Streifen in der Mitte des Rumpfes, welcher in einem Winkel von 45° zur KWL geklebt

wurde. Danach habe ich mich beidseitig, von der Mitte aus zum Bug und Heck vorgearbeitet, wobei

die Furnierstreifen dicht aneinander geklebt wurden, ohne aber zu überlappen. An Deck stehen die

Streifen immer ca. 15mm über. Nach der ersten Lage, folgte die zweite und dritte Lage. Die

Furnierstreifen der nachfolgenden Lage sind immer in einem Winkel von 90° zur vorherigen Lage

geklebt worden. Weil jetzt eine Großflächenklebung stattfand, habe ich Pattex benutzt, welcher

mit einem Pinsel auf die untere Lage und den vorher angepassten Streifen aufgetragen wurde. Nach

ca. 60sek. Trockenzeit wurde der Streifen auf die Lage gelegt, ausgerichtet und angedrückt. Nach

jeweils 2-3 Streifen habe ich, mit einer kleinen Kunststoffrolle (Tapezierzubehör), die Streifen

noch einmal fest angedrückt. Im unteren Kielbereich war es nötig die Furnierstreifen zu wässern,

um sie biegen zu können.

Nachdem die letzte Lage verlegt worden war, sind die an Deck überstehenden Streifen,

entlang der obersten Sentleiste, mit einem Tapeziermesser abgeschnitten worden. Nun wurde die

obere Lage abgeschliffen und eventuelle Spalten und Risse mit GFK-Spachtel verspachtelt. Um den

Rumpf wasserfest zu machen, wurde außen eine Lage GFK-Matte auflaminiert. Innen habe ich die

Wasserfestigkeit erreicht, indem ich 0,25l Epoxydharz in den Rumpf schüttete. Durch Drehen und

Wenden und mit Hilfe eines Pinsels, wurde die ganze innere Oberfläche mit Harz benetzt, bis sie

sich voll gesogen hatte. Danach wurde der Rumpf kielüber auf Zeitungen gelegt, damit das

überflüssige Harz abfließen kann. Der Rumpf ruhte nun ca. 1 Woche, um dem Harz die nötige

Bindezeit zu lassen.

Nachdem die letzte Lage verlegt worden war, sind die an Deck überstehenden Streifen,

entlang der obersten Sentleiste, mit einem Tapeziermesser abgeschnitten worden. Nun wurde die

obere Lage abgeschliffen und eventuelle Spalten und Risse mit GFK-Spachtel verspachtelt. Um den

Rumpf wasserfest zu machen, wurde außen eine Lage GFK-Matte auflaminiert. Innen habe ich die

Wasserfestigkeit erreicht, indem ich 0,25l Epoxydharz in den Rumpf schüttete. Durch Drehen und

Wenden und mit Hilfe eines Pinsels, wurde die ganze innere Oberfläche mit Harz benetzt, bis sie

sich voll gesogen hatte. Danach wurde der Rumpf kielüber auf Zeitungen gelegt, damit das

überflüssige Harz abfließen kann. Der Rumpf ruhte nun ca. 1 Woche, um dem Harz die nötige

Bindezeit zu lassen.

Während dieser Zeit sind die 3 Beiboote entstanden, aber dazu später.

Nach dem Aushärten, wurde die Außenfläche nass abgeschliffen und eventuelle Unebenheiten

verspachtelt. Bei einer sorgfältigen Verarbeitung der Furnierstreifen hält sich die Schleiferei

in Grenzen. Vielleicht noch ein Wort zu dem Spachtel den ich für die letzten Feinheiten verwendet

habe: seit Jahren mache ich mir den Spachtel selbst mit sehr guten Ergebnissen. Dazu braucht man

nur Talkpuder (Talcum, in jeder Apotheke) und Epoxydharz. Man nimmt ca. 50-100ml Harz und

schüttet unter ständigem Rühren langsam Talkpuder dazu, bis man eine pastenähnliche Festigkeit

erhält (am besten probieren!). Das war’s! In einem verschlossenen Glas kann man diese Paste

mehrere Tage halten, ohne dass sie hart wird. Nun bei Bedarf eine kleine Menge dieser Paste mit

Flüssighärter vermischen und mit einem Spachtel auf die gewünschte Oberfläche auftragen. Der

Vorteil dieser Paste ist, dass sie sehr feinkörnig ist und sich sehr gut verspachteln lässt

– in extrem dünnen Schichten. Dazu kommt, dass sie nicht glashart aushärtet (bleibt immer

ein klein wenig elastisch) und dadurch nicht abblättert oder Risse bekommt.

Der nächste Schritt war das Anzeichnen und Bohren der Bullaugenlöcher. Die Löcher mussten

einen Durchmesser von 8mm haben. Um ein Verlaufen zu verhindern, habe ich einen 7mm Holzbohrer

genommen (zentriert sich mit der Spitze) und während dem Bohren von innen ein Holzklötzchen

dagegen gehalten. Nun wurde das Loch mit einer 8mm Reibahle auf die richtige Größe gebracht. In

diese Löcher sind 8mm Aluröhrchen gesteckt und von innen mit Epoxydharz verklebt worden. Vorher

sind die 15mm langen Rohrstückchen von hinten mit einem 6mm Holzpfropf verschlossen worden. Der

Pfropf wurde mit Sekundenkleber festgeklebt. Danach ist die Oberfläche des Rumpfes noch einmal

verschliffen worden bis die Röhrchen bündig mit der Rumpfoberfläche waren. In diese Röhrchen

wurden, nach dem Lackieren des Rumpfes, die Messingbullaugen geklebt.

Normalerweise musste nun der Rumpf grundiert und lackiert werden, aber um die Lackschicht nicht

zu gefährden, wurde zuerst die Technik eingebaut. Danach habe ich den Rumpf mit zwei Schichten

1k-Grundierfarbe (Fa. Prosol) grundiert. Nachdem die erste Schicht getrocknet war, wurde noch

einmal mit 300-er Schleifpapier nass nachgeschliffen. Die Lackierung erfolgte mit rotem

Kunstharzlack für das Unterwasserschiff und weiß ab der KWL (RAL 3000 seidenmatt und RAL 9111

seidenmatt der Fa. Südwestlacke). Den Grund und die Farbe habe ich mit kleinen Lackierwalzen aus

Schaumstoff (Malerzubehör) aufgetragen.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Technik | -.- |

Da der Rumpf jetzt oben offen und somit der Zugang ins Innere noch nicht verbaut war –

das Deck fehlte ja noch – musste nun die Technik in den Rumpf eingebaut werden. Es waren

der Einbau von 2 Segelwinden, 2 Servos, 2 Drehzahlsteller, der Empfänger und der Akku geplant.

Da der Rumpf jetzt oben offen und somit der Zugang ins Innere noch nicht verbaut war –

das Deck fehlte ja noch – musste nun die Technik in den Rumpf eingebaut werden. Es waren

der Einbau von 2 Segelwinden, 2 Servos, 2 Drehzahlsteller, der Empfänger und der Akku geplant.

Zuerst sollte die Ruderansteuerung gebaut werden. Die Ruderachse tritt schräg und an einer Stelle

durch den Rumpf, wo aus Platzgründen ein Servo nicht eingebaut werden kann. Beim erste Versuch

das Ruder anzusteuern befestigte ich das Servo ca. 8cm vor der Ruderachse. Auf der Achse wurde

ein Stellring mit einem aufgelöteten Anlenkhebel befestigt. Nun wurden über Umlenkrollen zwei

Skalenlitzen zwischen Servo und Ruderhebel gespannt. Es folgten der Funktionstest und die

Ernüchterung. Ab einem Stellwinkel von ca. 15° verspannten sich die Fäden und das Servo

blockierte. Also alles raus und auf ein Neues.

Weil sich über der Ruderachse an Deck der Ruderstand befand, konnte das Servo über das

Deck herausragen. Die optimale Lösung war eine, durch Zahnräder übertragene Servobewegung auf die

Ruderachse. Ich glaube, die Bilder rechts haben mehr Aussagekraft als jede weitere

Beschreibung.

Weil sich über der Ruderachse an Deck der Ruderstand befand, konnte das Servo über das

Deck herausragen. Die optimale Lösung war eine, durch Zahnräder übertragene Servobewegung auf die

Ruderachse. Ich glaube, die Bilder rechts haben mehr Aussagekraft als jede weitere

Beschreibung.

Die Segel der Yacht sollten über zwei Segel-winden und ein Servo mit verlängertem Hebel

gestellt werden. Das Servo war für den Aussen-klüver vorgesehen. Es wurde im Rumpf unmittelbar

vor dem Schonermast befestigt. Die Schot fährt auch vor dem Schonermast zum Aussenklüver hoch.

Das Servo wird über einen 1-0-2 Schaltkanal angesteuert, somit ist der Aussenklüver in Pos. 1

dicht geholt und in Pos. 0 und 2 gefiert.

Die zwei Segelwinden bedienen den Klüver und Stagfock bzw. das Schoner- und Grossegel.

Das Groß - Gaffeltoppsegel wird vom Grossegel über die Großgaffel mitgenommen. Das

Vor-Gaffeltoppsegel und das Groß - Stengestagsegel sind fest.

Die zwei Segelwinden bedienen den Klüver und Stagfock bzw. das Schoner- und Grossegel.

Das Groß - Gaffeltoppsegel wird vom Grossegel über die Großgaffel mitgenommen. Das

Vor-Gaffeltoppsegel und das Groß - Stengestagsegel sind fest.

Als Segelwinden habe ich zwei 6V-Getriebe-motoren verwendet. Auf den Achsen ist je eine

Kunststofftrommel befestigt, deren Durchmesser proportional mit dem jeweiligen Schotweg ist. Auf

jeder Achse befindet sich auch noch ein Mitnehmer, der die Drehbewegung der Trommeln auf je ein

10-Gangpoti überträgt. Zur Ansteuerung der Segelwinden über je einen Proportionalkanal, wurden

zwei Mini-Fahrtregler (Conrad 245232) verwendet, bei denen das Poti P1 (5k) durch das 10-Gangpoti

ersetzt wurde. Die Segelwinden bewegen je ein Umlaufschot unter Deck.

Auf dem Umlaufschot für die Vorsegel, sind mit Hilfe von Mitnehmern backbord und steuerbord je

zwei Vorsegelschote befestigt. Ist die Segelwinde in Mittelstellung, sind die Schoten lose, die

Segel können also vom Wind auf die entsprechende Seite gedrückt werden, bevor man sie dicht holt.

Das Umlaufschot für das Schoner- und Grossegel muss, wegen der großen Winkelwege des Schoner

– bzw. Großbaums, sehr lang sein. Deswegen wurden die beiden Umlenkrollen so weit wie

möglich bug – bzw. heckwärts montiert.

Alle Teile der Technik sind so platziert worden, dass sie durch die Serviceöffnungen im Deck zu erreichen sind. Ich muss zugeben, dass bei der Wartung mancher Teile eine Verrenkung der Hände unausweichlich ist. Auch ist das Servo vor dem Schonermast nicht mehr zu erreichen, aber ich hoffe, dass es wegen der relativ geringen Belastung „ewig” hält. (Mir ist noch nie ein Servo kaputt gegangen, daher meine Zuversicht!).

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Das Deck | -.- |

Weil der Rumpf im jetzigen Stadium schon die Schanzkleidstützen enthielt (in den Spanten integriert), musste das Deck passgenau ausgeschnitten werden. Dafür wurden Schablonen aus 1mm Karton gefertigt. Es wurden 20cm Streifen verwendet, welche zum Schluss aneinander geklebt wurden. Beginnend vom Bug, wurde die Deckkontur vom Plan auf den ersten Kartonstreifen übertragen und ausgeschnitten. Beim Ausschneiden habe ich immer einen Überhang von ca. 1mm gelassen, welcher nachher beim genauen Anpassen entfernt wurde. Danach wurde der Karton auf das Spantgerüst gelegt und die Aussparungen für die Schanzkleidstützen eingezeichnet und ausgeschnitten. Es wurde immer „zu wenig ausgeschnitten”, danach wieder auf das Spantgerüst gelegt und nachgeschnitten, um die Teilschablone nicht zu verschneiden. Passte die Teilschablone genau wurde sie auf das Spantgerüst gelegt, mit Bleistückchen beschwert und mit dem nächsten Streifen weitergemacht. Nachdem alle Teilschablonen fertig waren, wurden sie in richtiger Reihenfolge auf den Tisch gelegt und oben und unten mit einem 2cm breiten Tesafilm miteinander verklebt. Nun wurde die ganze Schablone noch einmal auf den Rumpf gelegt, und etwaige Unstimmigkeiten beseitigt. Danach wurden alle Öffnungen und Durchbrüche eingezeichnet und ausgeschnitten.

|

|

|

|

Erst jetzt wurde die Schablone auf eine 1,5mm Birkensperrholzplatte gelegt und die Konturen mit einem spitzen Bleistift übertragen. Nachdem ich alles sauber ausgeschnitten hatte, wurde das Deck genau über dem Spant Nr.10 halbiert, um es später besser anpassen und ankleben zu können. Die Unterseite wurde mit Epoxy-Harz versiegelt und danach mit Harz auf das Spantgerüst geklebt. Wegen der Deckwölbung (Balkenbucht) wurden wieder die Bleigewichte auf die Deckplatte gelegt. Nach 24 Stunden habe ich alle noch bestehenden Spalten an den Stoßstellen zwischen Deck und Rumpf mit Harz gefüllt, bzw. verspachtelt. Nun war das innere Schanzkleid an der Reihe. Dabei wurde wieder zuerst eine Schablone angefertigt, um danach das innere Schanzkleid aus 1mm Birkensperrholz auszuschneiden. Vor dem Ankleben wurden noch die Speigats eingezeichnet und ausgesägt, je zwei auf jeder Seite. Die Speigats wurden dann mit 0,5mm ABS ausgekleidet.

|

|

|

Es folgte die Beplankung des Decks. Da beim Original das Deck zweifarbig ist, habe ich bei meinem Modell Mahagoni und Abachileisten verwendet. Die Mahagonileisten hatten die Maße 8x1mm und die Abachileisten 5x1mm. Als Kalfaterung wurde schwarzer Fotokarton verwendet. Den habe ich einseitig auf die Leisten geklebt. Es wurden je 10 Leisten mit einer Zwinge fest zusammengepresst, die Schmalseiten mit Kleber bestrichen und dann auf den Fotokarton gelegt. Nach ca. 15 min. wurden die Leisten mit einer Rasierklinge wieder auseinander geschnitten. Für die ganze Beplankung wurde Tesa Alleskleber benutzt. Als erste Leiste wurde der Wassergang beidseitig angeklebt. Dann ging es von der Mitte aus symmetrisch weiter (immer eine Leiste backbord und eine steuerbord). Beim Ineinandergreifen der geraden Planken mit dem Wassergang wurde eine Fischung hergestellt. Nachdem das gesamte Deck beplankt war, wurde es abgeschliffen und zweimal mit 50% verdünntem Bootslack (Fa. Johnson) versiegelt (der unverdünnte Bootslack ist zu dickflüssig und zieht sich nicht ins Holz ein). Nach einem erneuten Schleifen, wurde noch zweimal mit unverdünntem Bootslack nachlackiert.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Die Aufbauten | -.- |

Da die Oberlichter, das Deckhaus und die Niedergänge alle mahagonifarben sind, wurden alle

nach demselben Prinzip gebaut. Anhand der Fertigungsbeschreibung einer Seitenwand des Deckhauses,

möchte ich die Vorgehensweise erläutern. Es wurden die Außenmaße der Seitenwand bestimmt und ein

Rahmen aus Mahagonileisten 1x1,5mm (entsprechend dem Maßstab) zusammengeklebt, so dass die 1mm

Seite nach oben zeigt. Danach wurde aus 1mm Sperrholz eine Platte geschnitten, welche genau in

den Rahmen passt. In die Platte sind die Ausschnitte für Oberlichter, Bullaugen usw. zu

schneiden. Auf diese Platte wurde ein Doppelklebeband geklebt und dann die Platte in den Rahmen

gelegt. An die vier Ecken kam je ein kleiner Tropfen Sekundenkleber, um die Platte zu fixieren

(nicht mit Aktivator härten, da sonst das Holz mit einem weißen Film überzogen wird). Auf das

Doppelklebeband wurden nun Mahagonifurnierstreifen von 0,3mm Stärke (Breite nach Maßstab) dicht

an dicht geklebt bis die ganze Fläche ausgefüllt war.

Die Dicke entsprach jetzt den 1,5mm der Rahmenleisten (Sperrholz 1mm, Furnierstreifen

0,3mm, Klebeband 0,2mm) Nun wurde das Ganze an den Nahtstellen zum Rahmen noch mit Sekundenkleber

fixiert. Wenn man nach dem Aushärten des Sekundenklebers die ganze Fläche fein abschleift und

zweimal mit verdünntem Bootslack bestreicht, sieht man die Kleberückstände des Klebers nicht

mehr. Die anderen Seitenwände werden analog hergestellt und zum Schluss zum Gehäuse verklebt. Es

folgt der Einsatz der Bullaugen, Fensterrahmen und Oberlichter in die vorgefertigten Ausschnitte.

Die Bullaugen fand ich in den benötigen Größen im Handel (Fa. Aeronaut), die Fensterrahmen und

Oberlichter sind Eigenkonstruktionen aus verschiedenen Messingprofilen. Anstelle des Glases wurde

1mm Makrolon verwendet.

Die Dicke entsprach jetzt den 1,5mm der Rahmenleisten (Sperrholz 1mm, Furnierstreifen

0,3mm, Klebeband 0,2mm) Nun wurde das Ganze an den Nahtstellen zum Rahmen noch mit Sekundenkleber

fixiert. Wenn man nach dem Aushärten des Sekundenklebers die ganze Fläche fein abschleift und

zweimal mit verdünntem Bootslack bestreicht, sieht man die Kleberückstände des Klebers nicht

mehr. Die anderen Seitenwände werden analog hergestellt und zum Schluss zum Gehäuse verklebt. Es

folgt der Einsatz der Bullaugen, Fensterrahmen und Oberlichter in die vorgefertigten Ausschnitte.

Die Bullaugen fand ich in den benötigen Größen im Handel (Fa. Aeronaut), die Fensterrahmen und

Oberlichter sind Eigenkonstruktionen aus verschiedenen Messingprofilen. Anstelle des Glases wurde

1mm Makrolon verwendet.

Die Aufbauten sind alle abnehmbar aufgesteckt. Sie werden auf Deck mittels eines geklebten Rahmen

positioniert.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Die Masten und Bäume | -.- |

Für die Masten des Vorbildes waren seinerzeit Oregonfichten verwendet worden. Es war also nahe liegend auch beim Modell die Elastizität der Nadelhölzer zu nutzen. Ich suchte also in verschiedenen Baumärkten, bis ich feinfaserige Kiefer-Rundhölzer fand. Es wurden die benötigten Durchmesser ausgewählt, wobei auf eine parallele und gerade Maserung geachtet wurde. Die Rundhölzer wurden, mit einem Überstand von einigen cm, auf die entsprechenden Längen abgeschnitten und dann mit Hilfe einer, an der Werkbank befestigten Bohrmaschine, konisch geschliffen.

|

|

|

So entstanden nacheinander die Masten, Bäume und der Bugspriet. Die Gaffeln umschließen den Mast

mit der Klaue und werden, durch mit Klotjes versehenen Tauen, gehalten. Alle Mast- und

Baumbeschläge einschließlich des Eselshauptes sind aus Messing gefertigt und gemäß Plan an ihren

Positionen befestigt. Da die Masten und Bäume konisch sind, wurden alle Beschläge so gefertigt,

dass sie auf die entsprechende Position gepresst werden mussten. Dann wurden sie mit

Sekundenkleber fixiert. Die beanspruchten Beschläge wurden zusätzlich noch durch Messingstifte am

Mast befestigt. An den Bäumen und Gaffeln wurde noch je ein Jackstag angebracht, an dem später

die Segel angeschlagen wurden.

Die Masten und Bäume wurden mehrfach mit verdünntem Bootslack gestrichen, die Beschläge wurden

poliert und dann mit Zaponlack versiegelt.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Das stehende Gut | -.- |

Der Großmast und der Schonermast werden durch je vier Wantenpaare steuer- und backbordseitig,

über Spannschrauben an Deck gesichert.

Der Fock-, Klüver- und Außenklüverstag sichert den Schonermast nach achtern. Die Verbindung

zwischen den Masten wird durch den Stengen-toppstag und einen Stag zwischen Großmasttopp und dem

Topp der Schonermaststenge erreicht. Die Wanten sind aus Edelstahllitzen mit verschiedenen

Durchmessern (0,6, 0,8, 1mm).

Die Spannschrauben sind aus Messing aus dem Aeronautsortiment.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Das Laufendes Gut | -.- |

Alle Bewegungen laufen wie beim Original über Blöcke, welche bei mir alle einscheibig sind. Das Belegen des gesamten laufenden Gutes erfolgt an den Belegnagelringen und Betingsbalken der beiden Maste und an den Nagelbänken. Als Material für das laufende Gut wurde hanffarbenes Häkelgarn in verschiedenen Stärken verwendet.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Die Segel | -.- |

Für die Herstellung der Segel ist weißer Baumwollbatist verwendet worden. Weil es nicht zu verhindern ist, dass die Segel beim späteren Segelbetrieb nass werden, wurde der Stoff zuerst in die Waschmaschine gesteckt und mit 90°C „gewaschen”. Das ist nötig, um ein späteres Verziehen der Segel durch die Nässe zu verhindern. Anschließend wurde der Stoff für 5min. in einen Topf mit heißem schwarzen Tee gelegt um dem Segel einen gräulichen Touch zu geben (mit Stoffstückchen vorher probieren). Danach wurde der Stoff an eine Wäscheleine gehängt, wo er trocknen und sich ausrecken konnte und dann gebügelt.

Der Segelriss wurde im Maßstab 1:1 ausgedruckt und ausgeschnitten. Um die Segel zuzuschneiden, wurde der Stoff auf einer Tischplatte ausgebreitet, ohne ihn zu spannen oder verzerren und mit Gewichten beschwert. Darauf wurden nun nacheinander die Schablonen der Segel gelegt und mit einem weichen Bleistift angerissen. Dabei muss man beachten, dass die Webekante des Tuches mit dem Achterliek des Segels zusammenfällt. Danach wurde parallel zu dem gezeichneten Segelriss in 10 und 15mm Abstand mit einem Stahllineal eine zweite und dritte Linie gezogen und das Segel auf der dritten Linie ausgeschnitten. Dieser zusätzlichen Streifen wird gebraucht um das Segel säumen zu können. Nachdem alle Segel ausgeschnitten waren, wurden sie noch einmal auf die Tischplatte gelegt, um mit einem feinen Bleistiftstrich die Segelbahnen zu markieren. Bevor der Saum genäht werden konnte, musste er zunächst umgebogen werden. Um eine gerade Kante zu erhalten wurde als Anschlag eine 0,2mm starke Messingblechplatte von 15x30cm Größe benutzt. Das Blech wurde nun auf die zweite Linie gelegt, der überstehende Stoff umgebogen und mit einem Dampfbügeleisen fixiert. Nachdem der ganze Umfang geschafft war, wurde die gleiche Prozedur noch einmal auf der ersten Linie wiederholt (Achtung das Blech wird heiß).

Da ich mit der Nähmaschine schon einige Erfahrung hatte, traute ich mich die Segel selber zu nähen. Zuerst wurde der Saum genäht und dann mit einem braun-grauen Faden die Segelbahnen. Das Großsegel und das Schonersegel haben zusätzlich je zwei Reffzeilen.

Die Großsegel und Schonersegel sind mit Ringen an den Mast geschlagen, an den Bäumen und Gaffeln mit Metallringen am Jackstag (Kettenglieder aus Messing). Die Vor- und Groß-Gaffeltopsegel sind mit Ringen an den Stengen befestigt. Die restlichen Segel (Aussenklüver, Klüver, Stagfock und Groß-Stengestagsegel) wurden mit Stagreitern (Metallringe) an den entsprechenden Stags angeschlagen.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Die Beiboote | -.- |

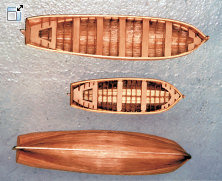

Für den Bau der Beiboote habe ich, wie auch beim großen Rumpf die Bauart mit Kiel und Spanten

gewählt. Die Methode ist für Beiboote unüblich und einige meiner Modellbaukollegen werden mit

dieser Art nicht einverstanden sein, aber wie ich schon Anfangs erwähnte, ist das Modell zum

„Segeln” gedacht und nicht als Ausstellungsobjekt und somit habe ich einige Abstriche

an der Originaltreue hingenommen. Also habe ich aus dem „Schiffsmodellbau” von Orazio

Curti den Spantriss der entsprechenden Beibootstypen herausgescannt, auf dem PC dann bearbeitet

und auf die jeweilige maßstäbliche Größe skaliert. Die Spanten wurden aus 1,5mm

Flugzeugsperrholz, 2mm stark ausgeschnitten, wobei ein Deckbalken von 3mm gelassen wurde, damit

die Spanten beim beplanken nicht nach innen brechen. In der Mitte der Deckbalken wurde eine Nut

von 2x2mm gesägt, um eine Leiste für eine geradlinige Ausrichtung aufnehmen zu können. Diese

Deckbalken samt Leiste wurden, nachdem das Boot fertig beplankt war, entfernt. Die Spanten wurden

nun auf den Kiel geleimt. Es folgte eine Klinkerbeplankung mit 1mm Buchenfurnier. Als Setzbord

wurde aus Sperrholz eine 6x1mm Leiste gesägt. Es folgten die Dollen, Bänke, die Garnierung, die

Riemen und als Zubehör noch je ein Fäßchen und ein Ösfaß. Die Boote erhielten einen weißen

Anstrich.

Für den Bau der Beiboote habe ich, wie auch beim großen Rumpf die Bauart mit Kiel und Spanten

gewählt. Die Methode ist für Beiboote unüblich und einige meiner Modellbaukollegen werden mit

dieser Art nicht einverstanden sein, aber wie ich schon Anfangs erwähnte, ist das Modell zum

„Segeln” gedacht und nicht als Ausstellungsobjekt und somit habe ich einige Abstriche

an der Originaltreue hingenommen. Also habe ich aus dem „Schiffsmodellbau” von Orazio

Curti den Spantriss der entsprechenden Beibootstypen herausgescannt, auf dem PC dann bearbeitet

und auf die jeweilige maßstäbliche Größe skaliert. Die Spanten wurden aus 1,5mm

Flugzeugsperrholz, 2mm stark ausgeschnitten, wobei ein Deckbalken von 3mm gelassen wurde, damit

die Spanten beim beplanken nicht nach innen brechen. In der Mitte der Deckbalken wurde eine Nut

von 2x2mm gesägt, um eine Leiste für eine geradlinige Ausrichtung aufnehmen zu können. Diese

Deckbalken samt Leiste wurden, nachdem das Boot fertig beplankt war, entfernt. Die Spanten wurden

nun auf den Kiel geleimt. Es folgte eine Klinkerbeplankung mit 1mm Buchenfurnier. Als Setzbord

wurde aus Sperrholz eine 6x1mm Leiste gesägt. Es folgten die Dollen, Bänke, die Garnierung, die

Riemen und als Zubehör noch je ein Fäßchen und ein Ösfaß. Die Boote erhielten einen weißen

Anstrich.

| [ Vorgeschichte ] | [ Planunterlagen ] | [ Rumpf ] | [ Technik ] | [ Deck ] | [ Aufbauten ] |

| [ Masten/Bäume ] | [ Stehendes Gut ] | [ Laufendes Gut ] | [ Segel ] | [ Beiboote ] | [ Segeleigenschaften ] |

|

Die Segeleigenschaften | -.- |

Es war Spätherbst und ich wollte unbedingt noch vor dem Winter mit dem Boot auf das Wasser. Also fuhr ich, an einem schönen Sonntag, zum Vereinsteich um die Germania ihrem Element zu übergeben. Es dauerte ca. 20min. bis das Boot einsatzklar war. Das einige Problem war der Wind, der am Nachmittag ziemlich abgeflaut war. Auf Wasser, nahm das Boot auch gleich langsam Fahrt auf und nach einigen Segelverstellungen mittels der Segelwinden wurde auch die Geschwindigkeit ein wenig größer. Die ersten Meter in ihrem Seglerleben legte die Yacht raumschots zurück und hielt auch erstaunlich gut den Kurs. Da der See nicht allzu groß ist, musste nun bald gewendet werden. Die Reaktion auf den Ruderausschlag war sehr verhalten, man kann sagen schlecht. Als sich die Yacht endlich quer zum Wind gestellt hatte, stand sie still und begann seitlich abzudriften. Durch fieren der Fock und Klüver und dichtholen der Groß- und Schonersegel, gelang es mir schließlich die Wende zu vollenden, bevor das Wasser in Ufernähe zu seicht wurde. Auf dem nun anstehenden Amwindkurs, war die Abdrift fast gleich mit dem Vorschub. Nach einigen Wenden und Halsen war plötzlich fast Windstille und meine Yacht mitten auf dem See. Bei dieser geringen Windstärke ließ sie sich nicht mehr manövrieren. Sie trieb völlig teilnahmslos langsam auf das Ufer zu und setzte schließlich mit der Bleibombe auf. Mit Hilfe unseres vereinseigenen „Rettungsbootes” paddelte ich nun auf den See und barg meine Yacht.

|

|

|

|

Wieder daheim im „Trockendock” ging es an die Nachbesserungen. Zuerst wurde das Ruder umgebaut. Da ein größeres Ruder am Modell unrealistisch wirken würde, beschloss ich einen Aufsatz zu bauen, welcher nur beim Segeln auf das bestehende Ruder aufgesetzt wird. Der Aufsatz wurde aus drei durchsichtigen Makrolonplatten gefertigt, wobei die mittlere Platte die Stärke des Originalruders hat. Der Ruderaufsatz wird auf das Originalruder geschoben und mittels einer Kunststoffschraube fixiert. Die entstandene Fläche ist nun um Faktor 3 größer als das Originalruder.

Nun musste noch die Lateralfläche des Rumpfes vergrößert werden, um die Abdrift zu reduzieren. Beim ersten Segelversuch hing die Bleibombe nur an den drei Gewindestangen. Auf diese Gewindestangen wurden Alurohre geschoben, so dass die Stangen von der unteren Seite des Kiels bis zur Bleibombe abgedeckt waren. Über das mittlere Rohr wurde noch ein Rohr geschoben um eine bessere Stromlinienform zu erhalten. Um diese Rohre wurden nun zwei GFK-Platten von 1mm Stärke geklebt, wobei sie vorne und hinten so geschnitten wurden, dass sie wie eine Verlängerung des Langkiels aussehen. Weil der Geradeauslauf beim ersten Segelversuch gut funktioniert hat, konnte ich davon ausgehen, dass der Lateraldruckpunkt des Rumpfes und der Gesamtsegelfläche an der richtigen Stelle lagen. Deswegen musste bei der Fertigung der GFK-Platten darauf geachtet werden, dass der zusätzliche Lateraldruckpunkt genau unter dem Lateraldruckpunkt des Rumpfes zu liegen kommt. Das war leichter gesagt als getan, denn wenn die Platten wie eine Verlängerung des Langkiels aussehen sollten, lag der zusätzliche Lateraldruckpunkt ca. 20mm hinter dem des Rumpfes. Ich ließ die Platten so und hoffte, dass sich der Unterschied nicht zu stark auswirkt.

|

|

|

|

Inzwischen war es Winter und die zweite Segelprobe musste noch warten. Endlich Mitte Mai war das Wetter und das Wasser für ein zweites Probesegeln geeignet. Ich fuhr also an einen Baggersee in der Nähe, der viel größer als unser Vereinssee ist. Meinen Sohn nahm ich für alle Fälle mit, denn man weiß ja nie! Ich war sehr gespannt wie sich die Änderungen auf das Segelverhalten auswirken würden. Auf dem Wasser, legte die Germania ein ganz anderes Segelverhalten an den Tag als auf dem Vereinssee. Dazu muss gesagt werden, dass auch der Wind erheblich kräftiger wehte als beim ersten Mal. Die Yacht reagierte optimal auf die Ruderbewegungen und die Verschiebung des Lateralpunktes machte sich nicht bemerkbar. Eine Abdrift war fast nicht mehr zu erkennen.

Die Germania ist heute fertig, bis auf die Rankenverzierung am Bug. Diese Ranken möchte ich aus 0,3mm Messingblech ätzen lassen. Da ich für meinen Schwarzmeer-schlepper an dem ich jetzt baue, auch Ätzteile brauche müssen die Ranken noch warten bis ich sie zusammen mit den Schlepperteilen bestellen kann. Die Sammelbestellung schont das Modellbaueretat.

Der Anblick der Germania mit ihrer Segelfläche von fast 1,5qm ist nicht zu überbieten und das Segeln macht sehr viel Spaß. Mit dem Bau der Germania ist ein Kindheitstraum war geworden und die über drei Jahre Bauzeit haben sich voll gelohnt.

Schoneryacht „Germania”

* Technische Daten:| Länge: | 47,21 m |

| Länge ges. | 55,70 m |

| Breite | 8,16 m |

| Tiefgang | 5,41 m |

| Höhe ges. | 49,60 m |

| Verdrängung | 250 to |

| Bleikiel | 87 to |

| Segelfläche | 1313 m² |

| Inbetriebnahme | Juni 1908 |

| Werft | Germania-Werft Kiel |

| Planung | Dr.-Ing. Max Oertz |

| Eigentümer: | Dr. Gustav Krupp von Bohlen und Halbach |

* Das Modell:

Das Modell wird als segelfähige Yacht im Maßstab 1:30 nachgebaut.