|

|

ABC für Scale-Modellsegler |

mini-sail e.V.

|

8. Deck

| [Deck] | [Wassergang] | [Kalfaterung] | [Fischungen] | [Schanzkleid] |

|

Deck | -.- |

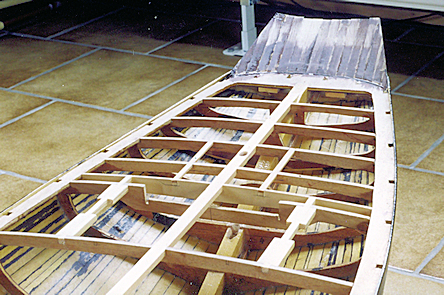

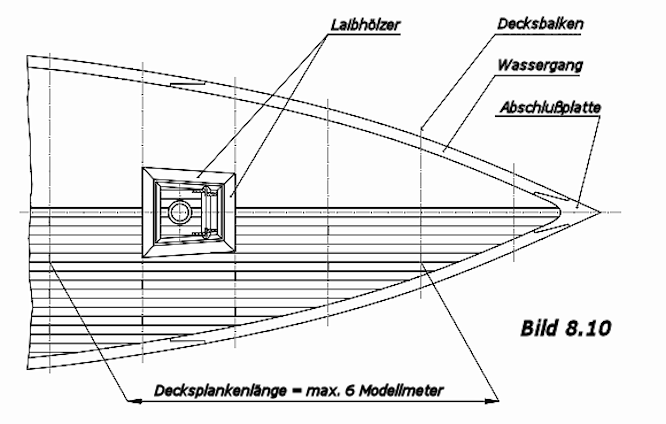

Bild 8.1: In der einfachsten, für Arbeitsschiffe typischen Ausführung, verliefen die Decksplanken parallel zur Schiffsachse und endeten stumpf am Wassergang oder an den Leibhölzern. |

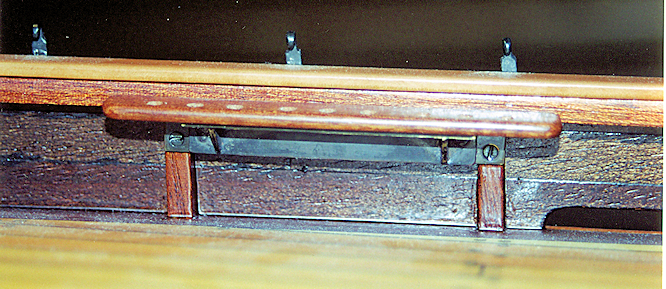

Bild 8.5: Ein Beispiel der Hakenlaschung, hier am Handlauf eines Lotsenkuttermodells fotografiert. |

Die Auswahl der Hölzer für die Decksbeplankung richtete sich beim Vorbild in erster Linie nach der Widerstandsfähigkeit und Wasserfestigkeit des verwendeten Materials. Gleichwohl wichtig waren bei Yachten das attraktive Erscheinungsbild und bei Arbeitsschiffen die Wirtschaftlichkeit. So wurden bei Arbeitsschiffen vorzugsweise heimische Hölzer wie Eiche oder nordische Kiefer verwendet. Ein typisches Schema eines Yachtdecks sieht dagegen für den Wassergang und die Leibhölzer Mahagoni und für die Decksplanken Teak vor. Falls Sie sich bei der Auswahl der Hölzer für Ihr Modell am Vorbild nicht halten können (z.B. aufgrund mangelhafter Unterlagen) oder wollen, sollten Sie auf den Kontrast zwischen dem (in der Regel dunkleren) Wassergang und den Leibhölzern auf der einen und den (helleren) Decksplanken auf der anderen Seite achten. Eine solche Auswahl verleiht Ihrem Modell ein glaubhaftes Erscheinungsbild.

| 8.1. Einsetzen des Decks |

Bild 8.4: Die entlang der Öffnungen für die Aufbauten eingezogenen Gurte bieten den Sperrholzsegmenten des Unterdecks auch in diesen Bereichen eine sichere Auflage. |

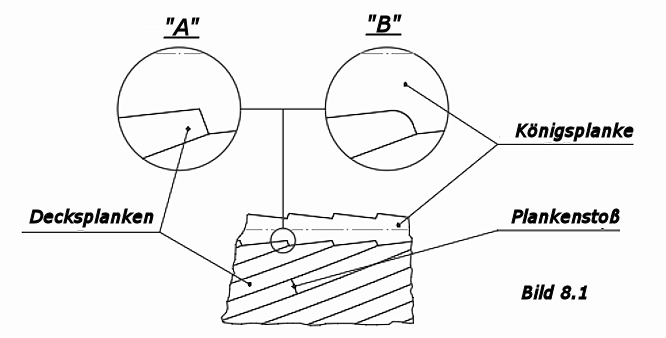

Bild 8.2: Ein Ausschnitt eines Decks mit Königsplanke und Fischungen. Die Butten (das ist ein anderer Fachausdruck für Fischungen) können sowohl eckig („A“) als auch mit einer Rundung („B“) ausgeführt werden. |

Die Spanten besitzen auch in den Bereichen der Aufbauten noch immer die durchgehenden Decksbalken, die wir für das Beplanken des Rumpfes aus Festigkeitsgründen stehen ließen. Diese Decksbalken bleiben auch jetzt noch erhalten. So ist die Auflagefläche für das Unterdeck durchgängig, und es ist leichter aufzubringen. Erst nach dem Einkleben des Sperrholzes werden die Decksbalken in den Ausschnitten entfernt und die Ausschnitte auf Endmaß gebracht.

Bild 8.3: Aufgrund seiner dreidimensionalen Wölbung muss das Sperrholzdeck aus mehreren Segmenten zusammengesetzt werden. Bei der Wahl der Segmentgröße sollte darauf geachtet werden, dass keines der Segmente längsschiffs kürzer ist als zwei bis drei Decksbalkenabstände. |

| [Deck] | [Wassergang] | [Kalfaterung] | [Fischungen] | [Schanzkleid] |

|

8.2 Anfertigen des Wassergangs, der Königsplanke und der Leibhölzerg | -.- |

Der Wassergang liefert quasi den äußeren Umriss der Decksbeplankung und entspricht bei der „Marie“ in seiner Breite und dem Verlauf dem Balkweger. Um den Wassergang für beide Seiten herzustellen, verwenden wir dieselbe Schablone, die wir bereits zur Herstellung des Balkwegers aus dem Bauplan ausgeschnitten haben. So wie bei der Rumpfbeplankung sollte man auch für die Decksbeplankung Leisten und Brettchen von 2 mm Stärke verwenden. So bleibt genügend Material, um auch einmal eine gröbere Unebenheit sauber schleifen zu können, ohne gleich durch die Planken auf dem Unterdeck zu landen.

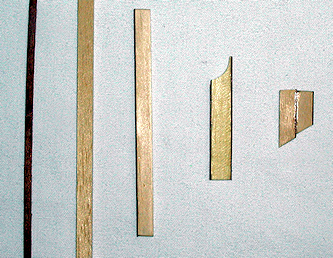

Wenn genügend lange Hölzer vorhanden sind, kann der Wassergang aus zwei durchgehenden Hälften, die ggf. jeweils am Bug und am Heck von je einer Abschlussplatte ergänzt sind, gefertigt werden. Andernfalls muss er an einer Stelle, wie die Außenplanken für den Rumpf auch, geschäftet werden. Man kann also genauso verfahren, wie bereits für die Rumpfplanken im Kapitel 2.14.1 ausführlich beschrieben wurde. Wer eine optisch schönere und fachlich richtigere Verbindung herstellen möchte, verwendet eine sogenannte Hakenlaschung (Bild 8.5). Die Länge der einzelnen zu schäftenden Teile sollte maximal etwa sechs „Modellmeter“ (im Maßstab 1:10 wären es z.B. 600 mm) betragen. Bei der Hakenlaschung ist im Gegenteil zur einfachen Schäftung die Sichtbarkeit der Verbindung in der Regel sogar erwünscht, um die Schönheit der Ausfertigung zu demonstrieren. Beide Verfahren ergeben die gleiche Festigkeit der Verbindung.

Die Einzelteile des Wassergangs können z.B. aus einem Brettchen ausgesägt werden. TK 42 Splitterfreies Sägen: Prinzipbedingt werden die äußeren Holzfasern beim Austreten des Sägeblatts aus dem Werkstück herausgerissen. Die Sägekante ist dann nicht mehr sauber, man muss eine größere Materialzugabe vorsehen und mit Mehraufwand nachbearbeiten. Abhilfe schafft vorheriges Tränken des Holzzuschnitts mit dünnflüssigem PU-Harz G4 oder G8. Der Verdünneranteil sollte ca. 30 % betragen. Das Harz wird so lange mit dem Pinsel aufgetragen und verstrichen, bis es (bei dünnem Zuschnit) auf der anderen Seite sichtbar heraustritt bzw. (bei dickerem Zuschnitt) bis das Holz kein Harz mehr aufnimmt. Das Tränken z.B. eines Mahagonibrettchens von 2 mm Stärke dauert je nach Größe der zu bearbeitenden Fläche ca. zwei bis zehn Minuten, beidseitiger Auftrag verkürzt diese Zeit natürlich entsprechend. Nach dem Durchtrocknen des Zuschnitts (in der Regel nach ca. vier Stunden) wird er auf einer ebenen Unterlage beidseitig glatt geschliffen und somit zum Anzeichnen und Sägen vorbereitet. Durch das Tränken bleibt die Holzoptik des Materials erhalten, die Eigenschaften ähneln jedoch eher einem Kunststoff oder Metall.

Beim Kleben von derart vorbereiteten Teilen muss man allerdings bedenken, dass es sich trotz des Ausgangswerkstoffs Holz nicht mehr um ein saugfähiges Material handelt. Der Einsatz von ansonsten bei Holzverbindungen unproblematischem Weißleim ist erschwert, und man sollte lieber auf eine geeignete Sorte Sekundenkleber oder auf das gute alte Epoxydharz ausweichen. Während die Innenseite des Wassergangs genau dem Verlauf des Bauplanes entsprechend auszusägen und beizuarbeiten ist, geben wir bei dem äußeren Umriss ruhig 1 – 2 mm Übermaß hinzu. Beim Wassergang werden wir nun für die Mehrarbeit beim Setzen der oberen Außenplanke belohnt. Denn anstelle mühseliger Anpassarbeiten braucht das Übermaß jetzt nur noch bündig mit der Deckskante verschliffen zu werden. Die Aussparungen im Wassergang an den beiden Steven schneidet man am besten so aus, dass die Aussparung zunächst noch zu klein ist, um diese dann sauber mit einer Feile fertig ausarbeiten zu können.

Materialsparender und vorbildgetreuer ist es, wenn nur die eventuellen Abschlussplatten „aus dem Vollen“ ausgesägt werden und der eigentliche Wassergang aus vorgebogenen Leisten angefertigt wird. TK 43 Holz biegen: Holz kann man auch ohne spezielle Vorrichtungen biegen. Die zu biegenden Leisten werden in der Badewanne ca. 5 Minuten lang gewässert. Danach werden sie herausgenommen und das überflüssige Wasser mit den Fingern abgestreift (das Holz darf nicht glänzen). Anschließend wird die Leiste für kurze Zeit auf ein im Schraubstock eingespanntes Bügeleisen gelegt und freihand gebogen - bei Bedarf auch in mehreren Schritten, wobei die Leiste immer zwischendurch gewässert werden muss. Das Bügeleisen sollte in der Regel auf die höchste Leistungsstufe eingestellt werden. Die Biegefähigkeit der Leiste hängt stark von ihrer Maserung und vom Faserverlauf ab, was schon bei der Auswahl der Leiste zu berücksichtigen ist. Optimalerweise sollten die Holzfasern nicht nur zueinander, sondern auch zu den Kanten der zu biegenden Leiste auf ihrer ganzen Länge parallel verlaufen.

Bild 8.6: Bei vielen Vorbildern sind die Leibhölzer aus durchgehenden Brettern oder Balken gefertigt worden. Auch die Verbindung der Hölzer an den Ecken auf Gehrung wurde in der Bootsbaupraxis oft angewendet. Im Inneren des abgebildeten Modells ist das in Kapitel 6.7 beschriebene Servobrett erkennbar. Das dreidimensional gebogene Kunststoffrohr dient der Führung der Großschot. |

Falls ein Deck mit Fischungen gebaut wird, müssen vor dem Verkleben der Teile die entsprechenden Ausschnitte im Wassergang, in der Königsplanke und in den Leibhölzern ausgesägt und möglichst genau angepasst werden. Bei einem solchen (Yacht)-Deck ist es der sicherste Weg, wenn man das gesamte Decklayout vorerst zeichnerisch auf das Unterdeck überträgt. Beim Beplanken hat man so eine eindeutige Vorgabe, an die man sich durch entsprechendes Anpassen der Teile „nur noch“ zu halten braucht. Auf die Besonderheiten eines solchen Decks kommen wir später noch einmal in einem separaten Kapitel zu sprechen.

Sind die Teile des Wassergangs, die Leibhölzer und ggf. die Königsplanke fertig zugeschnitten und sauber angepasst, erfolgt vor dem Aufleimen noch einmal die Generalprobe durch Anlegen und Festheften mit Klebeband. Sieht alles zufriedenstellend aus, beginnt man an einem der beiden Steven mit dem Aufleimen der Werkstücke. Um die Teile eventuell noch verschieben zu können, ist hier normaler Weißleim mit etwas längerer Trockenzeit empfehlenswert. Sind alle Segmente aufgebracht, muss zwischen den Nahtstellen austretender Leim sofort mit einem leicht feuchten Lappen weggewischt werden. Nur so lässt sich feststellen, ob die einzelnen Teile wirklich dicht aneinander liegen. Gegebenenfalls sind dann noch leichte Korrekturen notwendig. Dies gilt übrigens für alle Verklebungen mit Weißleim oder Epoxyd.

Abschließend werden entlang des Wassergangs, der Leibhölzer und (falls vorhanden) der Königsplanke hochkant schmale Streifen Fotokarton angeklebt. Sie sollen überall dort die Kalfaterung nachbilden, wo die Decksplanken auf diese Teile auftreffen. Die Breite der Fotokartonstreifen soll der Dicke der Planken entsprechen bzw. um ca. 0,5 mm größer sein.

| [Deck] | [Wassergang] | [Kalfaterung] | [Fischungen] | [Schanzkleid] |

|

8.3 Decksplanken und die Kalfaterung | -.- |

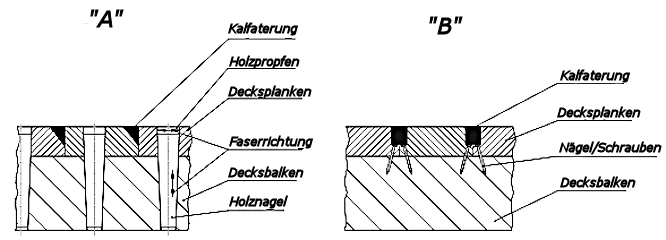

Bild 8.7: Eine vereinfachte Darstellung der im „großen“ Bootsbau üblichen Bauarten eines Stabdecks (eines geplankten Decks). „A“ ist die klassische Variante mit durchgehenden Holznägeln, „B“ zeigt verdeckt genagelte bzw. geschraubte Decksplanken. |

Bild 8.7A: Die Holznägel am Modell eines beinahe 100 Jahre alten Lotsenkutters sind aus dunkel gebeizten Zahnstochern hergestellt worden. Die Zahnstocher habe ich trocken in passgenau vorgebohrte Löcher gesteckt bis sie klemmten und so wie auf dem Foto dargestellt mit Überstand (ein Stahllineal diente als Abstandshalter) gekürzt. Anschließend habe ich an das Hirnholz jeden Holznagels einen Tropfen dünnflüssigen Sekundenkleber gegeben. Das trockene Holz des Zahnstochers leitete den Kleber wie ein Docht zur Klebestelle in der Bohrung und sorgte für eine zuverlässige Verklebung. Das Ergebnis der Bemühungen können Sie in Bild 8.23 begutachten. |

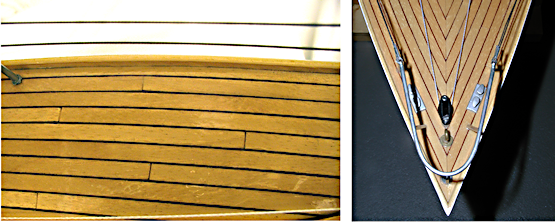

Mit der Zeit ist aus der Notwendigkeit eine Kunst geworden, welche gute Bootsbauer bis zur Perfektion betrieben. Viele Decks sehen von oben betrachtet wie Kunstwerke aus, so exakt und fein sind die Kalfaterungen an Rundungen, Winschen, Leibhölzern und Planken ausgeführt. Um diese an unseren Modellen anzufertigen, gibt es verschiedene Ansätze. Sie alle führen bei sorgfältiger Ausführung zu einer attraktiven Optik und sind eine Augenweide für jeden Betrachter.

In der Regel haben die Decksplanken bei Originalyachten eine Breite von 5 bis 7 cm, bei größeren Fahrzeugen und bei Arbeitsschiffen bis zu 15 cm. Bei einem Modellmaßstab von 1:20 beispielsweise sollten daher die Decksplanken einer kleinen Yacht ca. 2,5 bis 4 mm, bzw. beim Modell eines Arbeitsschiffes im gleichen Maßstab bis zu 8 mm breit sein.

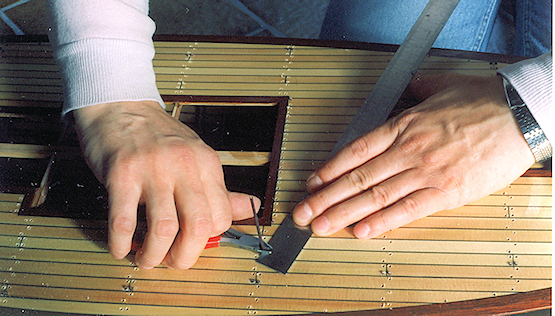

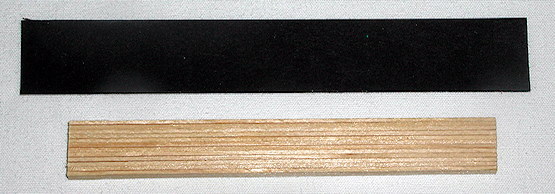

Bild 8.8A: Serienfertigung von Decksplanken. Zunächst werden ca. 20 Planken abgelängt (die Plankenlänge soll maximal sechs Modellmeter betragen) und auf einer ebenen Unterlage nebeneinander auf den schmalen Kanten stehend zu einem Paket zusammengelegt. Anschließend schneidet man mit etwas Übermaß einen entsprechenden Streifen Fotokarton zu. |

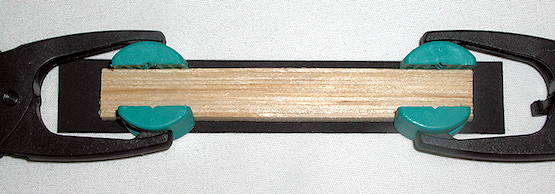

Bild 8.8B: Die Planken werden mit Spannzwingen zusammengepresst, und auf eine der beiden Längsseiten dieses Pakets wird mit einem schnelltrocknenden Weißleim der zuvor vorbereitete Streifen Fotokarton aufgeklebt. |

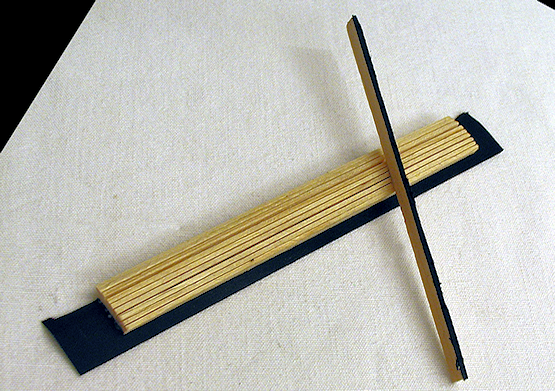

Bild 8.9A: Nach dem Abbinden des Leims werden die Spannzwingen entfernt und die Leisten etwas auseinander gespreizt, sodass zwischen ihnen schmale keilförmige Fugen entstehen. |

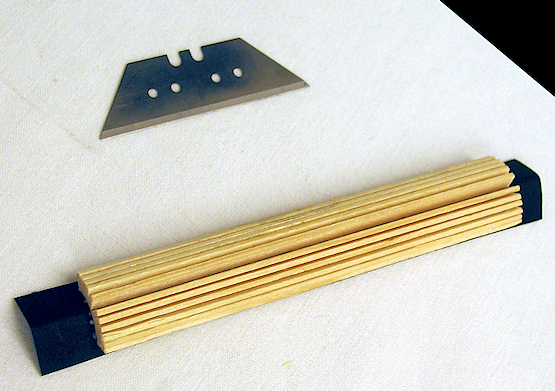

Bild 8.9B: Nun werden die einzelnen Leisten entlang der Fugen mit einer schmalen Klinge (Rasierklinge, Skalpell o.ä.) sauber auseinander geschnitten. Auf diese Weise entstehen die einzelnen Planken mitsamt einseitiger Kalfaterung, wie das über dem Stapel liegende Muster zeigt. |

Ist das Deck fertig beplankt, schneidet man zunächst vorsichtig die grob überstehenden Pappreste ab und beginnt mit dem Schleifen. Es ist darauf zu achten, den entstehenden schwarzen Karton-Staub nicht in das Holz einzureiben. Am besten fegt, bläst oder saugt man den Staub weg, sobald er sich bildet. Das macht zwar mehr Arbeit, da der Schleifvorgang dauernd unterbrochen wird, spart am Ende allerdings jede Menge Zeit und Nerven. Denn ist der schwarze Staub erst einmal in das Holz eingedrungen, muss er wieder mühsam herausgeschliffen werden. Das Ergebnis ist in Bild 8.11 zu sehen.

Anstelle des Fotokartons kann man für die Kalfaterung auch eine schwarze Schnur verwenden. Dazu muss aber das Deck zunächst fertig beplankt werden, wobei die Abstände für die Kalfaterung mittels Stecknadeln hergestellt werden müssen. Dazu werden entlang der zuvor angeklebten Planke in regelmäßigen Abständen Stecknadeln als Abstandshalter in das Unterdeck eingestochen. Die nächste Planke wird dann gegen die Stecknadeln gedrückt und festgeklebt. Man kann vorteilhafterweise mit einer zweiten Stecknadelreihe die neue Planke während der Trocknungszeit des Klebers fixieren. Bei der nächsten Planke bildet diese zweite Stecknadelreihe automatisch den Abstandshalter und die erste Reihe wird zur Fixierung der Planke umgesetzt. So entstehen zwischen den einzelnen Planken gleichmäßige etwa 1 mm breite Spalten.

In diese Spalten wird eine schwarze Schnur z.B. mit einer schmalen Schraubendreherklinge hineingedrückt. Am besten geeignet ist eine geflochtene schwarze Drachenschnur, deren Durchmesser ein wenig größer ist als die Spaltbreite. Um die Schnur im Spalt zu sichern, lässt man anschließend einen dünnflüssigen Sekundenkleber in den Spalt hineinlaufen. Der Kleber tränkt die Schnur und verbindet sie mit den umliegenden Planken und mit dem Unterdeck. Sollte dabei die Schnur aufquellen und teilweise aus dem Spalt herausragen, so wird sie beim Schleifen des Decks mit den Planken bündig beschliffen.

Bild 8.10: Für das Verlegen der Decksplanken, insbesondere für die Lage ihrer stirnseitigen Stöße, gab es im traditionellen Bootsbau einige festen Schemen. Das abgebildete Fünf-Planken-Schema wurde am häufigsten verwendet. |

Eine andere Möglichkeit ist, jede Planke vor dem Einbau mit einer Kalfaterungsimitation aus Holz zu versehen. Ich verwende hierzu Streifen aus Mahagoni-Furnier, die entweder in ihrer natürlichen Farbe verbleiben oder vor der Verarbeitung schwarz eingefärbt werden. Man kann auch das natürlich schwarze Ebenholz verwenden. TK 45Holz dunkel färben: Um Holz dunkel zu färben, kann man es mit einer handelsüblichen Beize einstreichen. Schwarze Streifen wie hier zur Kalfaterung benötigt, lassen sich jedoch auch herstellen, indem man die zugeschnittenen Holzstreifen über Nacht in eine Schüssel mit zuvor gekochtem, schwarzen Tee legt.

Bild 8.11: Das fertig beplankte Deck ist alles andere als ansehnlich. Der überstehende Fotokarton muss noch vorsichtig abgezogen und das Deck geschliffen werden. Man soll tunlichst nur in Maserungsrichtung schleifen und oft den bedingt durch den Fotokarton schwarzen Schleifstaub wegblasen. Nur so wird vermieden, dass der Staub zwischen die Holzfasern eingedrückt wird. |

Bild 8.12A: Für die Kalfaterung kann man auch Holzleisten verwenden. |

Bild 8.12: Beispiele eines mit Mahagoni „gekalfaterten“ Decks. |

Wer eine kleine Tischkreissäge hat, kann ähnlich wie bei der Fotokartonmethode die Planken in Serienproduktion vorbereiten. An ein Brettchen aus hellem Holz (z.B. aus Kiefer) wird ein Furnierblatt aus dunklem (oder dunkel gebeiztem) Holz ganzflächig angeklebt. Die Dicke des Brettchens soll der gewünschten Plankenbreite entsprechen, die Dicke des Furniers der Breite der Kalfaternaht. Durch das Zersägen von diesem Verbund entstehen einzelne Decksplanken, die bereits einseitig einen dunklen Streifen angeklebt haben.

| [Deck] | [Wassergang] | [Kalfaterung] | [Fischungen] | [Schanzkleid] |

|

8.4 Besonderheiten beim Bau eines Decks mit Fischungen | -.- |

| 8.4.1 Königsplanke |

Genau in der Deckmitte wird die Mittel- oder auch Königsplanke verlegt. Gleich ob mit oder ohne Fischungen ausgeführt, ist sie ein zentraler Bestandteil jedes Yachtdecks und bildet stets den optischen Mittelpunkt. Daher muss sie genau in der Mitte liegen und vor allem exakt gefertigt sein. Am schönsten ist es, wenn die Mittelplanke aus einem Stück besteht und nicht an einer Stelle angesetzt ist. Auch hat diese in der Regel die gleiche Farbe wie der Wassergang, besteht also aus dem gleichen Holz.

Beim Ausrichten der Königsplanke ist die angezeichnete Mittellinie auf dem Deck eine große Hilfe. TK 46 Königsplanke ausrichten: Ist die Mittelplanke fertiggestellt, wird sie auf dem Deck verleimt. Um einen geraden Verlauf entlang der Mittellinie zu erreichen, kann folgende Hilfskonstruktion dienen. Entsprechend der Breite der Mittelplanke zeichnet man links und rechts der Mittellinie auf Deck zwei weitere parallele Linien. Zur Kontrolle legt man die Planke zwischen diese Linien und prüft, ob der Verlauf gerade mittig ist. Mit Hilfe von Fixiernadeln (Stecknadeln tun es auch) grenzt man den „Weg“ der Planke beidseitig ein und steckt diese einfach in das Sperrholz des Unterdecks. Somit ist eine Schablone entstanden, in die die Planke gelegt werden kann und später exakt gerade verläuft. Der Längsabstand der Nadeln zueinander sollte übrigens ausreichend groß sein, um die Planke bis zum Abbinden des Leims beschweren zu können. Aufgrund der Konstruktion des Unterdecks muss die Herstellung der Fischungen (falls gewünscht) vor dem Aufleimen der Planke auf das Deck erfolgen. Normalerweise werden die Fischungen erst mit jeder Planke eingearbeitet, die auf die Mittelplanke trifft. Bei einer Beplankung ohne Unterdeck ist dies auch kein Problem, da ja kein Sperrholz die Arbeit behindert.

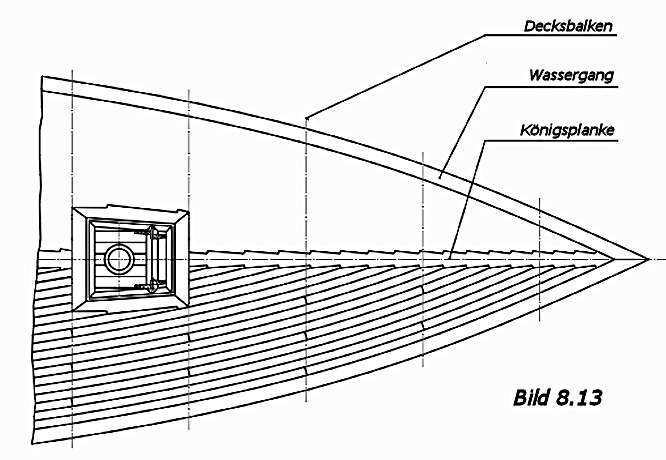

Bild 8.13: Auch bei einem Yachtdeck hält man sich an das bereits erwähnte Verlegeschema. Die gekalfaterten Plankenstöße liegen stets auf einem der Decksbalken und wiederholen sich querschiffs in regelmäßigen Abständen (Fünf-Planken-Schema). |

| 8.4.2 Fischungen |

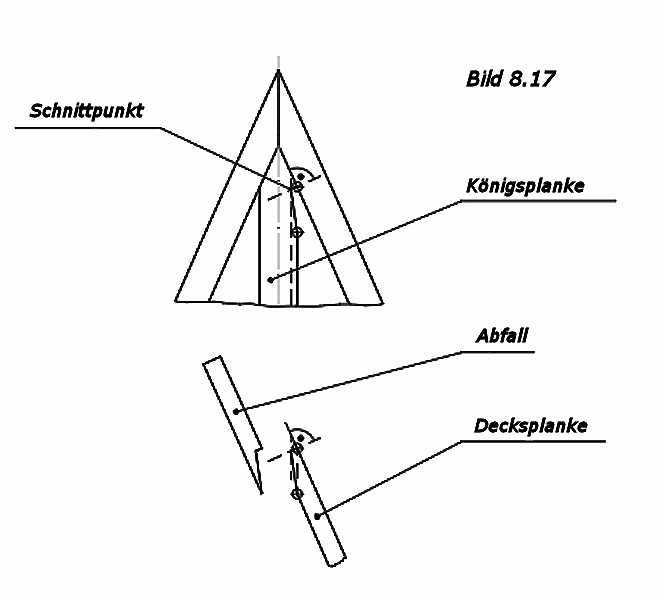

Bild 8.14: Beim Anzeichnen einer Fischung werden zuerst die Schnittpunkte der Decksplanke mit der Königsplanke markiert.. |

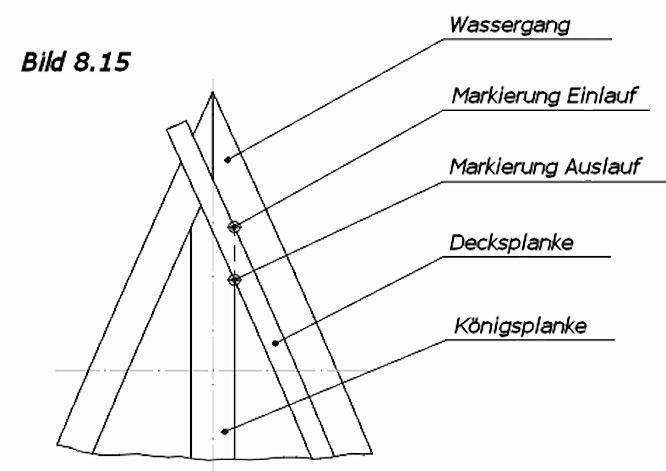

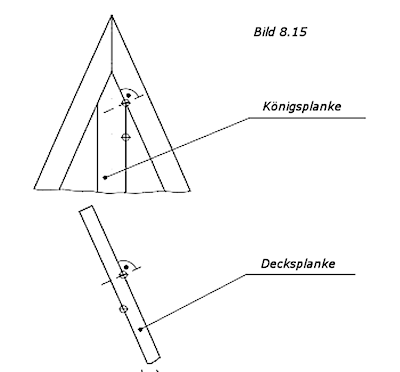

Bild 8.15: An der oberen Markierung wird eine zur Decksplanke rechtwinklige Linie sowohl an der Decksplanke als auch an der Königsplanke angezeichnet.. |

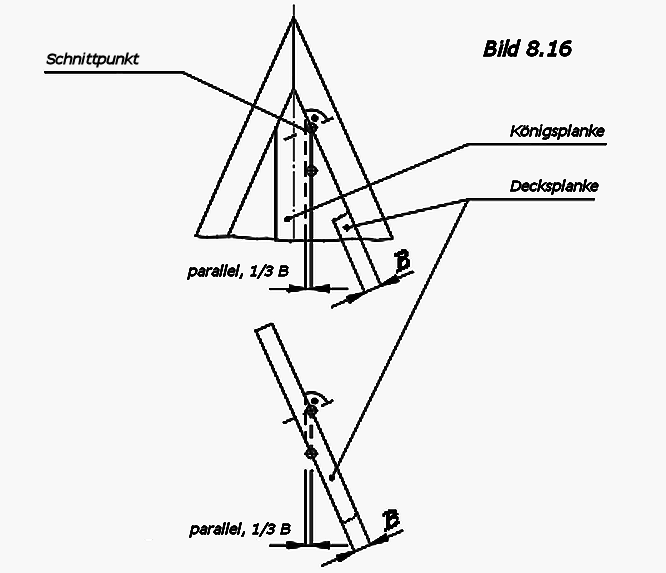

Bild 8.16: Die Markierungen werden mit einer Linie verbunden. In einer Entfernung, die einem Drittel der Decksplankenbreite entspricht, wird eine parallele Linie angezeichnet. Im Schnittpunkt dieser parallelen Linie mit der zuvor angezeichneten rechtwinkligen Linie befindet sich die innere Ecke der Fischung. |

Bild 8.17: Die Fischung kann jetzt angezeichnet und ausgearbeitet werden. |

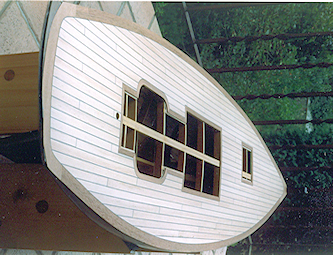

Bei einem Yachtdeck (die Planken verlaufen hier im Bogen dem Wassergang folgend) beginnt man mit der ersten Planke außen am Wassergang, und man arbeitet sich symmetrisch links und rechts gleichzeitig zur Schiffsmitte vor. Alles zum Verlegeschema und zur Position der Plankenstöße Gesagte trifft auch für diesen Plankenverlauf zu (Bild 8.13). Da die Planken im Bogen verlaufen, ist es in den meisten Fällen nicht möglich, sie wie oben beschrieben im Paket mit Fotokarton zu „kalfatern“. Die Kalfaterung wird in diesem Fall genauso angebracht, wie es beim Wassergang, den Leibhölzern und der Königsplanke beschrieben wurde.

Zunächst wird jede Planke grob abgelängt, ggf. vorgebogen (siehe Trickkiste 43) und entsprechend ihres Verlaufs auf dem Deck probeweise angelegt. An der Einlaufstelle zur Fischung lassen wir sie so weit überstehen, dass sie mit einigen Millimetern Zugabe über den äußersten Punkt der Fischung reicht. Damit bleibt genügend Überstand, um die Fischung sauber herstellen zu können, eingeschlossen etwaiger durch das grobe Anlegen bedingter Toleranzen.

Jetzt sollte die Planke entsprechend ihres Verlaufs so exakt wie möglich mit Hilfe von Nadeln, Klammern oder Zwingen fixiert werden, um die Fischung genau anzeichnen zu können. Dazu markiert man sowohl an der Decksplanke als auch an der Königsplanke zunächst mit einem Bleistift die Stelle, an der die Planke in die Fischung einläuft (oben) und dann die Stelle, an der sie wieder ausläuft (unten) (Bild 8.14). Dies sind die Schnittpunkte der neuen Decksplanke mit der Fischung. Nun zeichnen Sie an der oberen Markierung eine Linie rechtwinklig zur Außenkante der Decksplanke (Bild 8.15). Als Nächstes werden die beiden Markierungen mit einer Linie verbunden und parallel dazu eine zweite Linie angezeichnet. Der Abstand dieser Linien entspricht einem Drittel der Decksplankenbreite (Bild 8.16). Bei z.B. 6 mm breiten Decksplanken beträgt der Abstand also zwei Millimeter. Dort, wo die parallele Linie die rechtwinklige Linie schneidet, befindet sich die innere Ecke der Fischung. Abschließend wird dieser Schnittpunkt mit dem unteren Auslaufpunkt verbunden (Bild 8.17). Die Fischung ist jetzt angezeichnet und kann ausgearbeitet werden.

Was sich kompliziert anhört, geht in der Praxis nach den ersten zwei Planken sehr schnell. Entsprechend dem Umriss sollte man wie immer mit etwas Zugabe sägen, um mit Feilen die Feinarbeiten vorzunehmen. Wichtig für ein ansprechendes Ergebnis ist eine ständige Überprüfung der Plankenabstände links und rechts der Königsplanke zur Bordwand sowie zur Mittelplanke. Treten hier Abweichungen auf, muss gegebenenfalls eine Planke in ihrer Breite etwas abgehobelt oder geschliffen werden. Leider fallen geringste Abweichungen später optisch sehr stark ins Auge, weshalb für die Decksbeplankung grundsätzlich, gleich welchen Verfahrens, viel Sorgfalt vonnöten ist.

| [Deck] | [Wassergang] | [Kalfaterung] | [Fischungen] | [Schanzkleid] |

|

8.5 Schanzkleid | -.- |

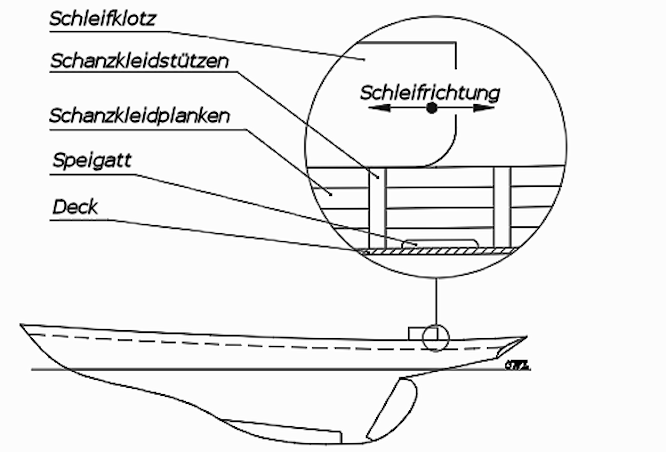

Bild 8.18A: Bestandteile eines Schanzkleids. |

Bild 8.18B: Manchmal wurde unterhalb des Schanzkleids auf seiner Innenseite durchgehend eine schmale Planke angebracht (siehe Bild) oder sogar das Schanzkleid komplett auch von innen beplankt. |

Bild 8.19: Eine Schlüssellochsäge ist nichts anderes als der allgemein bekannte „Fuchsschwanz“, allerdings in Miniausführung. |

Das Schanzkleid ist eine Art hochkant stehender Rand entlang des Wassergangs. Dieser besteht aus senkrecht stehenden Schanzkleidstützen, den Schanzkleidplanken und dem Handlauf, der oben das Schanzkleid waagerecht abschließt (Bild 8.18a). In manchen Epochen und Regionen wurden bei bestimmten Schiffstypen die Schanzkleidstützen auch von innen beplankt bzw. eine dünnere Planke binnenbords unmittelbar unterhalb des Handlaufs angebracht (Bild 8.18b). Das Schanzkleid ist nie besonders hoch, nur bei sehr großen Schiffen überragt es die Kniehöhe. Bei kleinen Rennyachten reduziert sich das Schanzkleid oft auf eine senkrecht stehende Randleiste, die in der Regel als Kammleiste ausgeführt ist.

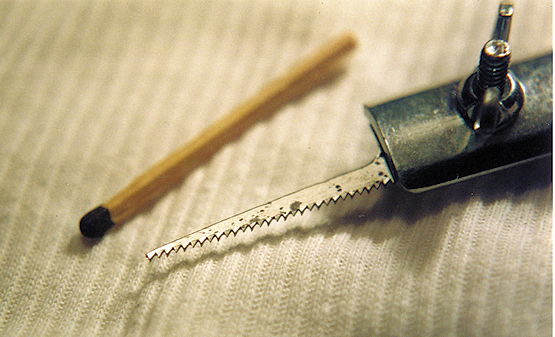

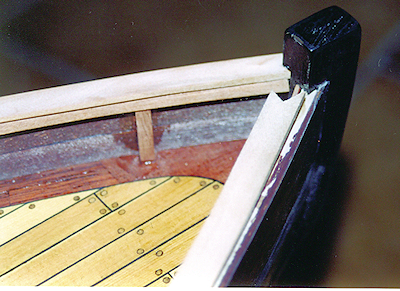

Der Aufbau des Schanzkleids im Modell beginnt mit dem Durchbrechen der Vierkantlöcher für die Schanzkleidstützen im Wassergang. Diese Öffnungen haben wir bereits bei der Anfertigung des Balkwegers berücksichtigt, und beim Beplanken des Decks auf dem Wassergang markiert. Da das Schanzkleid im Prinzip eine harmonische Verlängerung der Bordwand nach oben (oberhalb des Decks) darstellt, müssen die Öffnungen für die Stützen sehr exakt positioniert werden und die Stützen selbst ebenso exakt eingeklebt werden. Für das Durchbrechen der Öffnungen hat es sich bewährt, zuerst entsprechend der Markierung ein Loch zu bohren und dieses dann mit einer Schlüssellochsäge (Bild 8.19) grob in Form eines Vierkants aufzuweiten. Die endgültige Feinbearbeitung erfolgt mit passenden Schlüsselfeilen. TK 47 Selbstgebaute Schlüssellochsäge (Bild 8.20): Dieses Spezialwerkzeug kann man sich entsprechend der eigenen Bedürfnisse aus einem zurecht geschliffenen Stück eines Puksägeblatts oder eines Stichsägeblatts selbst anfertigen. Aufgrund der spitzen Form und des recht kleinen Querschnitts ist beim Schleifen verstärkt auf eine gute Kühlung des Blatts zu achten. Man muss solche Werkstücke mit sehr geringem Druck an die Schleifscheibe anlegen, nur ca. eine Sekunde lang schleifen und danach sofort ins Wasser eintauchen. Nach dem Anschliff wird das spitze Minisägeblatt in einen passenden Griff eingeharzt.

Die Schanzkleidstützen sind oft nicht gerade, sondern folgen der Krümmung der Bordwand. Bei einem niedrigen Schanzkleid kann man diese Tatsache vernachlässigen und aus einer geraden Holzleiste passenden Querschnitts gemäß Bauplan entsprechend lange Stücke absägen. Dabei ist zu bedenken, dass die Stützen mindestens 10 mm im Deck eingelassen werden sollten und dass für den Endschliff ca. zwei Millimeter Bearbeitungszugabe erforderlich sind. Sollten Sie die Wölbung des Schanzkleids berücksichtigen wollen, so muss die Leiste vor dem Zersägen vorgebogen werden.

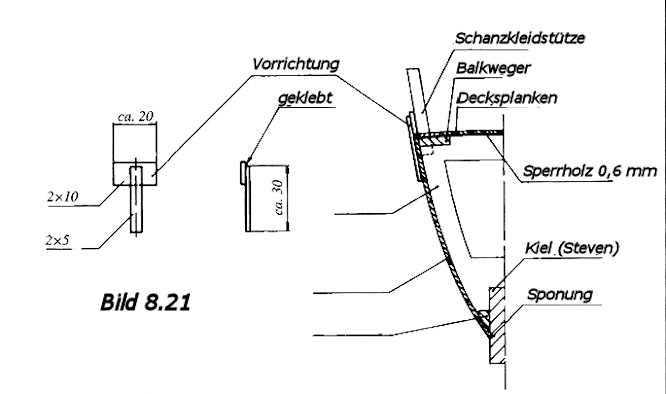

Für das Ausrichten der Schanzkleidstützen ist es sinnvoll, sich gemäß Bild 8.21 eine primitive Vorrichtung anzufertigen (siehe auch Bild 2.21). Der waagerechte Steg der Vorrichtung muss die gleiche Dicke haben wie die Schanzkleidplanken. Mit Hilfe dieser Vorrichtung kann man sowohl die Richtung der jeweiligen Schanzkleidstütze querschiffs als auch ihren Abstand von der Bordwand kontrollieren. Die senkrechte Position längsschiffs kontrolliert man nach Sicht. Da ein solches Ausrichten doch ein bisschen dauert, ist für das Einkleben der Stützen Weißleim oder ein Zweikomponentenkleber empfehlenswert.

Bild 8.21: Für das Ausrichten der Schanzkleidstützen ist es sinnvoll, sich diese primitive aber hilfreiche Vorrichtung als Ausrichthilfe anzufertigen. Der waagerechte Steg der Vorrichtung wird am besten aus einem Stück derselben Leiste abgelängt, die auch für die Beplankung vorgesehen ist. Für den senkrechten Steg kann man ein beliebiges Abfallstück einer schmalen Leiste nehmen. Beim Verkleben der beiden Leisten muss peinlichst auf ihre Rechtwinkligkeit zueinander geachtet werden. |

Bild 8.22: Für das Schleifen der Schanzkleidoberkante ist die Verwendung eines Schleifklotzes mit verrundeten Kanten sinnvoll. Ein eckiger Schleifklotz würde an den Köpfen der Schanzkleidstützen verhaken und die Bearbeitung kaum möglich machen. |

Bild 8.23: Der vorbereitete Handlauf, vorgebogen und mit passgenau vorbereiteter Aussparung für den Stevenkopf. An dem kleinen Ausschnitt des Decks sieht man die in Bild 8.7A beschriebene Holznagelung bereits fertiggestellt. |

Die Oberkante des beplankten Schanzkleids wird mit Berücksichtigung sowohl der vorgegebenen Höhe als auch des Verlaufs beschliffen. Da man dabei automatisch quer über die Köpfe der Schanzkleidstützen mit schleift, ist die Verwendung eines Schleifklotzes mit verrundeten Kanten (Bild 8.22) sinnvoll.

An die fertig beschliffene Oberkante wird der Handlauf aus einer vorgebogenen Leiste aufgeleimt (Bild 8.23). Mit dem Ankleben einer Scheuerleiste an die Bordwand im Bereich der Deckskante wird die Anfertigung des Schanzkleids abgeschlossen.