|

|

ABC für Scale-Modellsegler |

mini-sail e.V.

|

9. Aufbauten

Die Aufbauten haben bei einem Segelschiffsmodell zwei Funktionen. Zum einen geben sie dem Schiff seine persönliche Note, sind ein Blickfang und machen das Modell erst schön. Zum zweiten aber dienen sie dem Zugang zum Schiffsinneren und der darin befindlichen Mechanik zur Ansteuerung der Segel sowie der Elektronik. Aus diesem Grund müssen alle Aufbauten möglichst wasserdicht und zumindest einige gleichzeitig abnehmbar sein. Hierbei kann entweder der gesamte Aufbau oder nur der Deckel abnehmbar ausgeführt sein. Wie man dies ausführt, hängt im Wesentlichen von der Anzahl der Aufbauten, deren Lage bezogen auf die technischen Einrichtungen im Modell sowie deren Größe ab.

| [Süllrand] | [Dächer] | [Kombiniert] | [Leichtbauweise] | [Lackierung] | [Fenster] |

|

9.1 Aufbauten mit einem Süllrand | -.- |

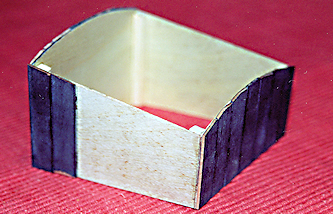

Bild 9.1: Abnehmbare Kajüte auf einem Süllrand. Die Oberkante des Süllrands kann höchstens bis zur Unterkante der Fenster reichen. Falls ein höherer Süllrand erforderlich ist, muss man die Süllrandwände schwarz streichen und somit einen dunklen Innenraum vortäuschen. |

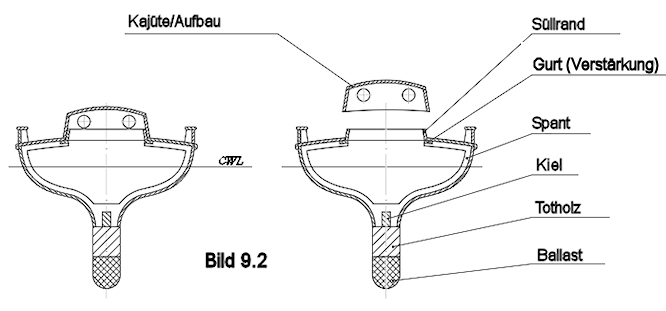

Bild 9.2: Um den Seitenwänden einen guten Halt zu geben, werden in die Decksbalken, die unter den Aufbauten liegen, entsprechende Schlitze eingebracht. |

Vor dem Einbau einer Baugruppe wie hier dem Süllrahmen oder später dem Zusammenfügen einzelner Teile bei den Aufbauten, sollten diese entweder fertig lackiert werden (ihre Innenseite oder innen liegende Teile) oder so weit vorbereitet sein, dass nur die letzten zwei bis drei Lackaufträge für das Finish notwendig sind (alle außen sichtbaren Teile). Da das Lackieren stets eine gewisse Arbeitsvorbereitung bedeutet und auch einige Zeit in Anspruch nimmt, sollte man stets einige Teile oder Baugruppen fertig stellen, um mehrere Werkstücke auf einmal lackieren zu können.

| [Süllrand] | [Dächer] | [Kombiniert] | [Leichtbauweise] | [Lackierung] | [Fenster] |

|

9.2 Aufbauten mit abnehmbaren Dächern | -.- |

Das Prinzip der Süllränder ist sehr wertvoll und wichtig, da so bei komplett abnehmbar ausgeführten Aufbauten die Konstruktion dennoch wasserdicht ist. Bei der „Marie“ dagegen bietet es sich an, anstelle der kompletten Aufbauten lediglich die Dächer und Lukendeckel abnehmbar zu gestalten. Da die Decksaufbauten insgesamt sehr groß und ihre Grundflächen jeweils rechteckig sind, hat man bei abgenommenen Dächern einen ausgezeichneten Zugang zum gesamten Innenbereich des Rumpfes.

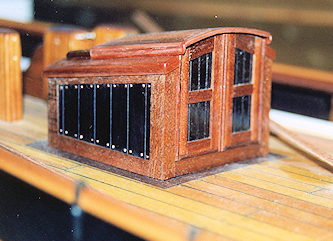

Bild 9.3: Detailaufnahme des fertiggestellten Aufbaus der „Marie“. Die Decksbalken wurden bis zu den Schlitzen zur Aufnahme der Seitenwände herausgetrennt. Der quer verlaufende Balken ist an seiner Unterkante mit diversen Ösen und Blöcken bestückt, über welche die Schoten laufen. So wird verhindert, dass die ggf. durchhängenden Schoten auf die Umlaufschoten fallen und sich mit diesen verheddern können. Um die Demontage der darunter liegenden Windengerüste zu ermöglichen, ist der Balken herausnehmbar gestaltet. |

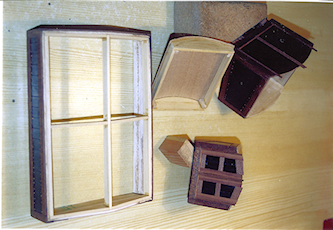

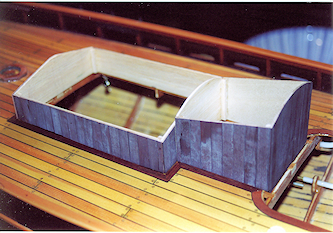

Bild 9.4: Kajüte mit im Bogen verlaufenden Seitenwänden. Der hier gezeigte Aufbau hat nur zwei Spanten im Mastbereich (davon wurde ein Spant nach der Fertigstellung aus Gewichtsgründen ausgebrochen) und die zwei Stirnwände an den beiden Enden. |

Die Vorgehensweise zum Einbau der Seitenteile ist im Prinzip identisch mit dem Einbau eines Süllrahmens. Um den Seitenwänden einen guten Halt zu geben, werden in die Decksbalken, die unter den Aufbauten liegen, entsprechende Schlitze eingebracht (Bild 9.2). Diese sollten bereits entsprechend der leicht schräg stehenden Außenwände im richtigen Winkel in die Spanten eingesägt werden. In die Schlitze gesteckt und später am Deckausschnitt abgestützt, bekommen die Seitenwände bereits eine sehr gute mechanische Stabilität (Bild 9.3). Natürlich müssen diese zuvor entsprechend den Planvorgaben beispielsweise mit Fensterausschnitten oder Türdurchlässen versehen sein.

Am einfachsten ist es, die Wände der Aufbauten aus einem 2 mm dicken Brettchen auszusägen. Die Wände werden sowohl wie oben beschrieben mit den Decksbalken und mit den Leibhölzern verklebt, als auch an den Ecken miteinander. Aufgrund eines günstigeren Wasserablaufs ist es üblich, dass sich die Aufbauten nach oben verjüngen, also schräge Wände haben. Bei dieser Anordnung ist es günstig, zuerst die beiden Stirnwände anzukleben. An den angeschrägten Kanten der ausgerichteten und bereits verklebten Stirnwände können sich die Längswände abstützen, und die Symmetrie der Verjüngung ist damit sichergestellt. Die Eckverbindungen können, so wie bei den Süllrändern beschrieben, stumpf aufeinander stoßend ausgeführt werden. Fachmännischer und vorbildähnlicher ist es, wenn die Wände an den Ecken mit Zinken ineinander verzahnt sind. Der Mehraufwand bei einer solchen konsequent vorbildähnlichen Ausführung ist jedoch erheblich.

Manche Yachten haben Aufbauten mit geschwungenen, zum Verlauf des Wassergangs parallelen Seitenwänden. Beim Bau solcher Aufbauten im Modell kommt man an einer Art Spantengerüst z.B. für eine Kajüte nicht vorbei. Die Spanten der Kajüte werden aus Sperrholz ausgesägt und seitlich an einen Decksbalken geklebt (Bild 9.4). Den ersten und den letzten Spant bilden die entsprechenden Stirnwände. Nach dem obligatorischen Straken des Gerüsts werden die aus einem Brettchen ausgesägten Seitenwände angepasst und angeklebt.

Die Basis eines Daches oder eines Deckels bildet ein Rahmen aus mindestens vier Leisten aus Abachi oder aus härterem Balsaholz (Bild 9.5). Die stirnseitigen Leisten werden grob der Dachwölbung entsprechend ausgesägt. Um eine sehr gute Passgenauigkeit und somit auch Dichtigkeit des Daches zu erreichen, wird dieser Rahmen im Inneren des bereits fertigen Aufbaus zusammengeklebt. Dabei muss natürlich peinlichst darauf geachtet werden, dass kein Kleber herausquillt, ansonsten wird der Dachrahmen mit den Aufbauwänden verklebt. Um dieses Risiko ganz zu vermeiden, passe ich die Teile des Dachrahmens so genau an, dass sie an der Oberkante des Aufbaus leicht klemmen. Jetzt werden von innen in die Ecken des Rahmens Füllstücke aus Balsa mit gelartigem Sekundenkleber eingeklebt. Nach dem Aushärten des Klebers wird der Rahmen aus dem Aufbau vorsichtig herausgedrückt, und an jede Ecke werden ein paar Tropfen dünnflüssigen Sekundenklebers gegeben. Bedingt durch den Kapillareffekt zieht der Kleber sowohl in die Fuge als auch in das Holz ein und verklebt die zuvor nur „geheftete“ Ecke endgültig.

Bild 9.5: Auf den Rahmen des kleinen Daches oben im Bild wurde bereits 0,4 mm dickes Sperrholz aufgeklebt. Für die Dach-Unterkonstruktion des großen Oberlichts im Vordergrund mussten zusätzliche Streben vorgesehen werden. Der fertig beschliffene Rahmen klemmt noch in den Wänden des Skylights. Für beide Rahmenkonstruktionen wurden Abachi- und Balsaleisten verwendet. |

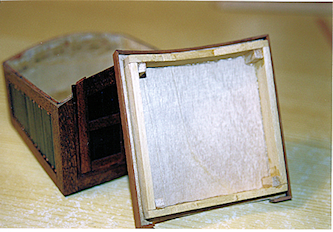

Bild 9.6: An der Unterseite eines fertigen Daches für einen kleinen Niedergang sieht man gut den Überstand der Sperrholzlage über den Dachrahmen. Nach dem Ankleben der Randleiste entsteht an der Unterseite des Daches eine Labyrinthdichtung, die das Eindringen von Wasser weitgehend verhindert. Falls man ein so gebautes Dach an die Aufbauwände genau anpasst, reicht beim Betrieb die Reibung zum sicheren Halt des Daches, und man kann auf jegliche Befestigungselemente verzichten. |

Der Rahmen hat jetzt gerade genug Festigkeit, um verschliffen werden zu können. Für die endgültige Anpassung des Dachrahmens an die Kontur des Aufbaus wird dieser wieder in den Aufbau eingeschoben/eingeklemmt und in diesem Zustand gemeinsam mit der Oberkante des Aufbaus beschliffen. Der Rahmen wird anschließend aus dem Aufbau entnommen, und an seine jetzt hundertprozentig mit dem Aufbau übereinstimmende Oberkante wird eine Lage dünnes Sperrholz (Stärke ca. 0,4 bis 0,6 mm) geklebt. Das Sperrholz hat dieselbe Funktion wie das Unterdeck (siehe Kapitel 8.1) und muss um den Betrag der Wandstärke des Aufbaus plus eine Bearbeitungszugabe von ca. 0,5 bis 1,0 mm umlaufend über die Außenkontur des Rahmens überstehen (Bild 9.6). Diese federleichte Dach-Unterkonstruktion hat bereits eine beachtliche Festigkeit und Formstabilität und muss nur noch der Optik wegen beplankt werden.

Bild 9.7: Die Dachkante ist bündig mit den Seitenwänden des Niedergangs beschliffen und die vordere gebogene Randleiste bereits angeklebt. Nach etlichen missglückten Versuchen, eine Mahagonileiste mit dem Querschnitt 5 mal 0,8 mm hochkant zu biegen, habe ich eine 2 mm dicke Leiste vorgebogen, an das Dach angeklebt und so weit abgeschliffen, dass die erforderliche Dicke erreicht wurde. |

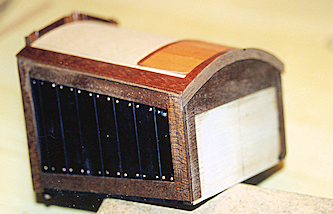

Bild 9.8: Die Grundkonstruktion dieses Niedergangs wurde aus 0,6 mm dickem Sperrholz erstellt und wird gerade mit dunkel gebeizten Birnbaumleisten 10 mal 1 mm beplankt. Um den Zugang zum Inneren des Modells nicht zu beeinträchtigen, werden die Versteifungen in den Ecken aus Balsaleisten mit 5 mal 5 mm Querschnitt nach der Fertigstellung des Niedergangs entfernt. |

Bild 9.9: Der Niedergang aus Bild 9.8 im fast fertigen Zustand. Entlang sämtlicher Kanten wurden Furnierstreifen aus 0,6 mm dickem Mahagoni angeklebt und die Nagelung der Bretter mit winzigen Kupfernägeln angedeutet. Die zweiflügelige Tür hebt sich durch den Türrahmen aus halbrund geschliffenen Mahagonileisten 2 mal 2 mm von den Wänden optisch ab. Der Niedergang wirkt bedingt durch die angewendete Bauweise insgesamt sehr plastisch und „echt“ und wiegt nur ein paar Gramm. |

Bild 9.10: Bei dem Niedergang rechts im Bild konnte für die Unterkonstruktion gerade noch 0,6 mm dickes Sperrholz verwendet werden. Seine linke Stirnwand besteht jedoch aus 2 mm dickem Balsa, damit sie später einfacher herausgebrochen werden kann. Der Unterbau des Skylights (links) musste aufgrund seiner Größe schon vollständig aus 2 mm Balsa erstellt werden. |

Ähnlich wie beim Deck der Wassergang, wird bei einem Dach zuerst eine Leibung entlang der Außenkanten angeleimt. Es sieht attraktiv aus, wenn die Leisten der Leibung an den Ecken auf Gehrung passgenau aufeinander stoßen. In diesen „Rahmen“ werden die Planken des Daches in der Regel ohne Kalfaterung eingepasst. Im Yachtbau ist es üblich, dass die Leibung und die Dachplanken aus unterschiedlichen, zueinander kontrastreichen Hölzern bestehen. Nachdem die so entstandene Dachfläche glatt geschliffen wurde, wird das beplankte Dach auf den Aufbau aufgesetzt und die Kanten bündig mit den Aufbauwänden beigeschliffen. An die nun passgenauen Kanten wird im eingebauten Zustand aus demselben Holz, das für die Leibung verwendet wurde, eine umlaufende, senkrecht stehende Randleiste geklebt (Bild 9.7). Um eine ungewollte Verklebung mit den Aufbauwänden zu vermeiden, gibt es auch hier einen Trick. Man zieht das Dach um einen geringen Betrag (ca. 1 bis 2 mm) aus dem Aufbau heraus und sichert diese Position mit kleinen Abstandshaltern (z.B. mit kurzen Drahtstücken oder kleinen Holzresten). Die Randleiste wird jetzt mit gelartigem Sekundenkleber an die Dachkante geklebt und stützt sich dabei trocken an der Aufbauwand ab. Die Abstandshalter sorgen dabei für einen sicheren Spalt zwischen der Klebestelle und dem Aufbau.

Nach dem letzen Feinschliff sollte das fertige Dach, so wie andere Baugruppen bisher auch, mehrmals mit verdünntem G4-Polyurethanharz behandelt werden. Dieser bei Holzmodellen allgegenwärtige Arbeitsgang ist Ihnen sicherlich mittlerweile zur Routine geworden. Falls auf dem Aufbaudach Details wie Kammleisten oder Handläufe nachzubilden sind, werden sie erst jetzt hergestellt und angeklebt. Mit einem zwei- bis dreimaligen Anstrich mit PU-Lack werden die Arbeiten am Dach abgeschlossen.

| [Süllrand] | [Dächer] | [Kombiniert] | [Leichtbauweise] | [Lackierung] | [Fenster] |

|

9.3 Kombinierte Bauweise | -.- |

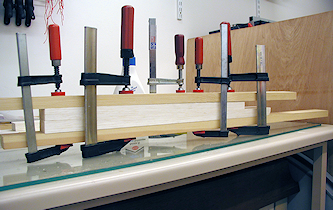

Bild 9.11: Dieser Demoaufbau zeigt die Vorgehensweise beim Kleben von größeren Flächen. Durch die Verwendung von Druckplatten aus diversen Abfallstücken oder Resten von Brettern verteilt sich die Spannkraft der Schraubzwingen gleichmäßig auf die gesamte Klebefläche. Darüber hinaus bleibt so die Oberfläche der Werkstücke frei von Druckstellen von den Schraubzwingen. |

Die Vorteile der beiden bereits vorgestellten Verfahren vereint die kombinierte Bauweise in sich. Im Prinzip werden wieder Aufbauten mit abnehmbaren Dächern erstellt, allerdings werden sie außerhalb des Modells gebaut, und erst der komplett fertige Aufbau wird in das Deck eingeklebt.

Man kann auch komplett anders als bisher beschrieben verfahren: Zuerst werden die Aufbauten außerhalb des Modells erstellt, auf dem Sperrholzdeck ausgerichtet und fixiert (noch nicht eingeklebt!). Danach werden die entsprechenden Leibungen um die Aufbauten herum passend gebaut. Jetzt können die Aufbauten entfernt, und das Deck kann auf übliche Art und Weise beplankt und beschliffen werden. Zum Schluss klebt man die fertigen Aufbauten in die hundertprozentig passgenauen Decksöffnungen ein.

| [Süllrand] | [Dächer] | [Kombiniert] | [Leichtbauweise] | [Lackierung] | [Fenster] |

|

9.4 Aufbauten in Leichtbauweise | -.- |

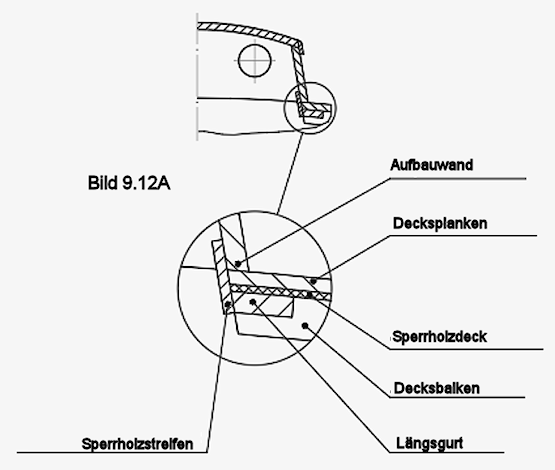

Bild 9.12A: Die Unterkante des Aufbaus wird dem Deckssprung bzw. der Deckswölbung so exakt wie möglich angepasst, und der Aufbau wird stumpf auf das Deck entlang der Kanten der entsprechenden Öffnung angeklebt. Um die viel zu kleine Klebefläche dauerhaft haltbar und dicht zu halten, sollte stets von innen die Klebenaht mit einem überlappenden Streifen aus dünnem Sperrholz verstärkt werden. |

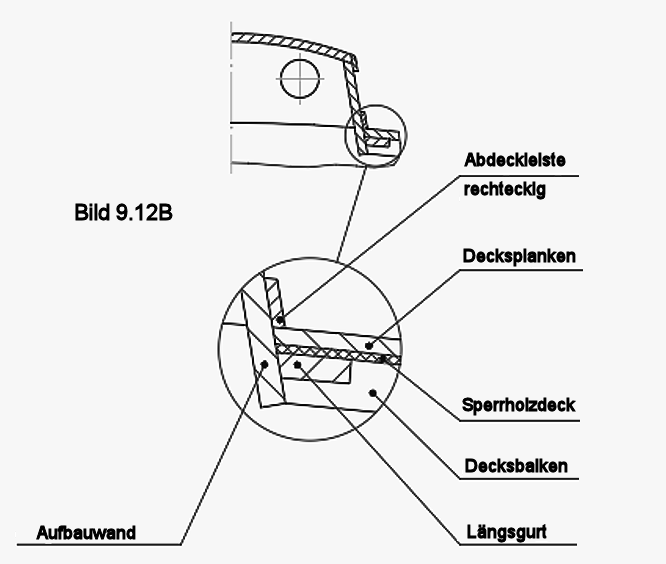

Bild 9.12B: Die Abdichtung und Versteifung des Aufbaus wird durch eine außen angebrachte dünne Leiste sichergestellt. Dies ist die vereinfachte Variante von der beim Vorbild oft verwendeten Hohlkehlenleiste. |

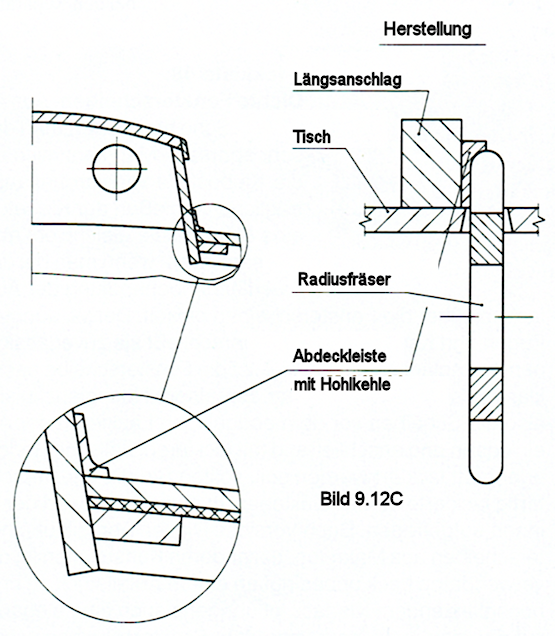

Bild 9.12C: Der Querschnitt der Abdeckleiste sollte streng genommen dieser Darstellung entsprechen. Solche Leisten kann man mit Hilfe einer kleinen Tischkreissäge relativ einfach herstellen. Statt eines Sägeblatts wird ein Radius-Scheibenfräser eingespannt. Die zuvor auf die gewünschten Außenmaße zugeschnittene Leiste wird zwischen dem Längsanschlag und dem rotierenden Fräser durchgedrückt. Bei entsprechender Einstellung des Anschlags und des Fräsers wird nur der Bereich der Rundung ausgespart. Die Drehzahl sollte eher gering gehalten werden. |

Durch eine verringerte Materialstärke kann je nach Größe des Aufbaus einiges an Gewicht gespart werden. Da die Stabilität der Aufbauten durch die Verwendung von dünnem Holz leiden würde, wird ähnlich wie bei den Dächern eine leichte und bereits sehr stabile Unterkonstruktion erstellt und anschließend mit dünnem Furnier beplankt (Bild 9.8).

Die Teile der Unterkonstruktion lassen sich am besten aus Birkensperrholz mit einer Stärke zwischen 0,4 und 1,0 mm herstellen. Sicherlich erscheint Ihnen diese Materialstärke recht gering. Bedenken bezüglich der Festigkeit brauchen Sie jedoch nicht zu haben. Nehmen Sie einmal ein Stück dieses dünnen Materials in die Hand und biegen es leicht hin und her. Die Festigkeit, die sich aus dem Verbund der mit der Faser quer zueinander verleimten Holzschichten des Sperrholzes sowie der Zähigkeit der Birke ergibt, ist erstaunlich. Hinzu kommt, dass keine nennenswerten mechanischen Belastungen bei diesen Teilen auftreten und sie noch jeweils mit Furnieren beplankt werden. Holzfurniere sind in der Regel zwischen 0,5 mm und 1,2 mm stark, je nach Holzart und Güte. Damit ergibt sich bei einem Grundkörper aus einem nur 0,6 mm dicken Sperrholz eine Gesamtwandstärke im Rohzustand von etwa 1,3 Millimetern. Nach dem Planschleifen bleiben wahrscheinlich 1,1 mm übrig.

Der Vorteil dieser Bauweise sind extrem leichte Aufbauten, was der Gewichtsverteilung des Modells zugute kommt. Darüber hinaus eröffnet sie zusätzliche Möglichkeiten in der optischen Gestaltung der Aufbauten (Bild 9.9). Aus Gewichtsgründen sollte man sämtliche Verklebungen grundsätzlich mit einem gelartigen Sekundenkleber ausführen, in Ausnahmefällen kann auch Weißleim verwendet werden.

Die Unterkonstruktion wird außerhalb des Modells erstellt. Die Wände aus dünnem Sperrholz werden gemäß Bauplanvorgabe zugeschnitten und an den Ecken stumpf miteinander verklebt. Als aussteifendes Element der Verklebungen dienen Balsaleisten mit einem Querschnitt von ca. 5 x 5 mm, die von innen in die Ecken eingesetzt werden (siehe Kapitel 9.2). Die Stärke des verwendeten Materials richtet sich nach der Größe des zu erstellenden Aufbaus (Bild 9.10). Bis zu einem Grundriss von ca. 100 x 100 mm kann man mit einer Sperrholzdicke von 0,6 mm arbeiten, darüber hinaus sollte besser ein 0,8 bis 1,0 mm dickes Sperrholz oder alternativ 2 mm dickes Balsaholz Verwendung finden. Falls zusätzliche, bei größeren Aufbauten unumgängliche Versteifungselemente (Spanten, Gurte, Streben) vorgesehen werden, kann die Sperrholzdicke jeweils „eine Nummer kleiner“ gewählt werden.

Um das Furnier auf die Sperrhölzer aufzuleimen, sind einige Gesetzmäßigkeiten zu berücksichtigen. Je nach verwendetem Klebstoff besteht die Gefahr, dass dieser durch das Holz „durchschlägt“. Vor allem bei flüssigen Klebern gelangt er aufgrund der Kapillarwirkung der Holzfasern nach außen und hinterlässt an den entsprechenden Stellen Flecken, an denen das Holz später keinen Lack aufnimmt und so Unregelmäßigkeiten in der Oberfläche entstehen. Das Holz darf vom Kleber nicht durchtränkt werden. Um den Gewichtszuwachs durch den Klebstoff gering zu halten, kann jedoch kein Weißleim oder Epoxydkleber verwendet werden. Daher wird das Furnier vor dem Ausschneiden der Teile mit dünnflüssigem G4 oder G8 getränkt und beidseitig glatt geschliffen (siehe Trickkiste 42). So vorbereitet, lassen sich die dünnen Holzteile mit sparsam dosiertem gelartigen Sekundenkleber gut kleben.

Bei größeren Klebeflächen ist die Verwendung von Sekundenkleber jedoch sehr problematisch. Um eine optisch schöne Oberfläche zu erhalten, muss das Furnier über die gesamte Fläche gleichmäßig verklebt sein. Um dies zu erreichen, streicht man in diesem Ausnahmefall zunächst entweder das aufzubringende Furnier oder das Sperrholz gleichmäßig mit Weißleim ein. Dabei sollten Sie stets von der Mitte nach außen arbeiten und den Leim sparsam auftragen. Auf diese Weise erreicht man eine gute Verteilung des Klebstoffs und stellt sicher, dass der Kleber an den Außenkanten nicht übermäßig herausquellt. Idealerweise presst man beide Teile mit Hilfe von Holzresten und Wäscheklammern gleichmäßig über die gesamte Fläche zusammen. Ich nehme je nach Größe zwei alte Brettchen oder bei größeren Teilen zwei dicke Holzbretter als Presshilfe (Bild 9.11).

Die fertig beplankten Aufbauten müssen abschließend mit dem Deck verklebt werden. Für diesen Arbeitsgang bieten sich zwei Möglichkeiten an:Wichtig für die Haltbarkeit im Wasser ist auf jeden Fall eine gründliche Lackierung aller Teile, nachdem diese komplett fertig gestellt wurden.

| [Süllrand] | [Dächer] | [Kombiniert] | [Leichtbauweise] | [Lackierung] | [Fenster] |

|

9.5 Lackieren der Holzteile | -.- |

Obwohl wir es bereits mehrmals erwähnt haben, möchten wir an dieser Stelle noch einmal eindringlich auf das in Kapitel 1.5.5 Gesagte hinweisen. Das Holz ist im späteren Betrieb permanent dem Wasser ausgesetzt. Daher müssen wir es so gut wie möglich vor dem Eindringen von Feuchtigkeit schützen. Zwar ist es kein Problem, bei rechtzeitiger Behandlung auch solche Schäden zu beheben, doch ist dies stets mit viel Arbeit verbunden und geht oftmals trotz aller Sorgfalt nicht spurlos am Modell vorüber. Hinzu kommt die Gefahr, die umliegenden Bereiche des Modells bei den Reparaturarbeiten möglicherweise zu beschädigen. Manche Stellen sind am fertigen Modell auch nur schwer zugänglich. Vorbeugen ist stets einfacher als ausbessern.

| [Süllrand] | [Dächer] | [Kombiniert] | [Leichtbauweise] | [Lackierung] | [Fenster] |

|

9.6 Einbau von Fenstern | -.- |

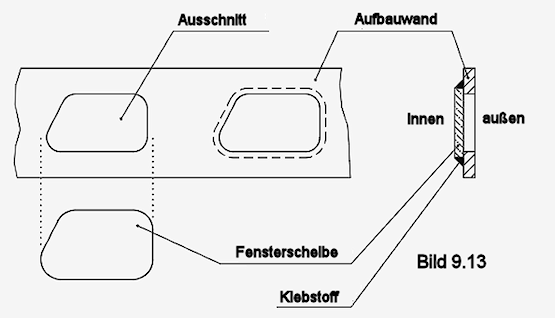

Die Herstellung von Fenstern in Kajüten und Luken ist eine recht einfache Aufgabe, die man sich allerdings auch ziemlich schwer machen kann. In der einfachsten Ausführung wird ein Stück transparentes Material (dünnes Plexiglas eignet sich dafür am besten) von innen hinter einen entsprechenden Fensterausschnitt geklebt (Bild 9.13). Es ist stets günstig, wenn man die einzuklebende Scheibe umlaufend um einige Millimeter größer als die Abmessungen des Fensterausschnitts zuschneidet. Neben einer hundertprozentig dichten Verklebung ist eigentlich nur noch darauf zu achten, dass der verwendete Kleber bzw. seine Dämpfe die Scheibe nicht „blind“ machen und dass der Klebstoff nicht in den später von außen sichtbaren Bereich der Scheibe gelangt. Für das Einkleben der Fensterscheiben aus Makrolon (das ist die korrekte Bezeichnung von Plexiglas) eignet sich daher am besten ein Epoxydkleber. Zum Übertragen der Linien auf das Makrolon empfiehlt es sich, ausnahmsweise auf den Bleistift zu verzichten und einen dünnen, wasserfesten Feinliner zu verwenden (Lumocolour permanent von Staedtler). Auf dem Makrolon befindet sich nämlich beidseitig eine farbige Kunststofffolie zum Schutz gegen Verkratzen. Diese sollten Sie auch so lange wie möglich dort belassen. Sie klebt relativ gut und verbleibt auch an ihrem Platz, wenn man dem Material mit der Säge zu Leibe rückt. Leider muss man die Folien entfernen, sobald es an die Feinbearbeitung geht. Um noch etwas Material zur Anpassung an den Fensterausschnitt zur Verfügung zu haben, schneide ich grundsätzlich immer außen an der Linie vorbei.

Bild 9.13: Die einfachste Möglichkeit, ein Kajütfenster zu „verglasen“: Eine Plexiglasscheibe wird einfach von innen hinter den Fensterausschnitt geklebt (vergleiche Bild 9.4). |

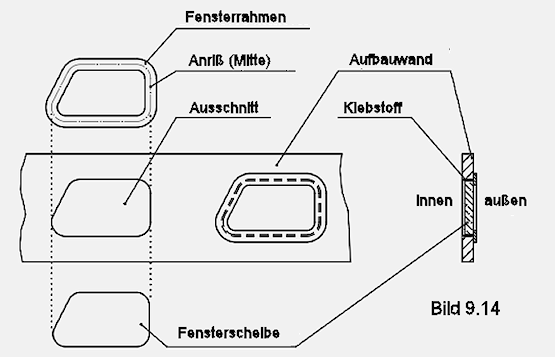

Bild 9.14: Mit der hier dargestellten Technologie kann man die Optik um einiges verbessern. Der aufgeklebte Fensterrahmen bildet zusammen mit dem größer ausgeführten Ausschnitt in der Aufbauwand eine Vertiefung, in die die Fensterscheibe eingeklebt wird. |

Der Nachteil dieser einfachen Vorgehensweise liegt in der nicht wirklich vorbildähnlichen Optik. Schon bei einer Wandstärke des Aufbaus von zwei Millimetern sehen solche Fenster unnatürlich „versenkt“ aus (siehe Bild 9.4). Auch der fehlende Fensterrahmen stört den Eindruck. Doch für ein reines Fahrmodell oder für ein Anfängermodell halte ich diese Ausführung für durchaus akzeptabel und ausreichend.

Mit einem geringfügig größeren Bauaufwand kann man die Optik um einiges verbessern (Bild 9.14). Der Fensterausschnitt in der Aufbauwand wird umlaufend um die Hälfte der Rahmenbreite größer ausgeführt. Die Kontur des fertig beschliffenen Ausschnitts wird sowohl auf das Makrolon als auch auf den Materialzuschnitt für den Fensterrahmen übertragen. Während man die Fensterscheibe aus der Makrolonplatte entlang des Anrisses aussägt, markiert beim Fensterrahmen die zuvor übertragene Kontur lediglich die Mittellinie des Rahmens. Man muss also parallel zum Anriss noch sowohl die Außenkante als auch die Innenkante des Rahmens anzeichnen. Falls der Fensterrahmen aus Metall, Kunststoff oder aus dünnem Sperrholz angefertigt wird, kann er jetzt komplett innen wie außen ausgesägt und fertig bearbeitet (geschliffen) werden. Falls Sie jedoch den Fensterrahmen aus dünnem Furnier anfertigen möchten, empfehle ich, nur die Außenkontur auszusägen und zu beschleifen und die Innenkontur erst nach dem Ankleben an die Aufbauwand zu durchbrechen und fertig zu bearbeiten. In diesem Zusammenhang möchte ich noch an das bereits beschriebene Tränken des Holzzuschnitts mit G4/G8 vor dem Aussägen der Teile (siehe Trickkiste 42) erinnern. Egal ob fertig oder nur außen bearbeitet, wird der Rahmen beim Einkleben mit der eingangs angezeichneten Mittellinie am Fensterausschnitt in der Aufbauwand ausgerichtet. Von innen betrachtet entsteht somit eine Vertiefung, in die die Fensterscheibe eingeklebt wird.

Die komplizierteste Möglichkeit, die Modellfenster zu „verglasen“, ist das exakte Anpassen der Scheibe an den vorhandenen Fensterausschnitt. Die angepasste Makrolonscheibe wird anschließend so eingeklebt, dass sie mit der Außenwand bündig abschließt. Um zu verhindern, dass überquellender Klebstoff auf der Scheibe landet, kann man diese mit Abklebeband aus dem Autobedarf beidseitig genau entlang der Außenkante abkleben. Die schmale Kante der Scheibe wird mit dem Kleber sparsam benetzt, und die Scheibe wird in den Fensterausschnitt eingedrückt. Ist die Scheibe ausgerichtet und der Kleber beginnt abzubinden, ziehen Sie das Klebeband in Richtung des Holzes ab, und es entstehen saubere Klebnähte. Diese Vorgehensweise ist mit einem enormen Mehraufwand verbunden und nur dann gerechtfertigt, wenn das Vorbild Ihres Modells außenbündige rahmenlose Fenster hatte und Sie dieses Detail unbedingt nachahmen wollen.

Zu guter Letzt sei an eine Möglichkeit erinnert, die von der Modellbauindustrie bei Bausätzen oft verwendet wird. Hier werden hochglänzende schwarze Aufkleber einfach auf die volle Aufbauwand von außen geklebt. Modelle moderner Vorbilder sehen – saubere und genaue Arbeit beim Anbringen der Aufkleber vorausgesetzt – mit diesen Fensterattrappen überraschend gut aus.